集装箱式储能系统热仿真分析案例

1. 目的

本报告为某公司设计制造的集装箱式储能电站热仿真分析报告。在储能系统产品研发设计过程中,由于锂离子电池在运行时对周边温度范围要求比较高,所以合理的热设计对整个储能系统的稳定运行以及使用寿命具有非常重要的作用。热仿真分析软件能够比较真实的模拟系统的热分布状况,在产品设计阶段对产品进行热仿真分析,可以准确定位模型中的温度,通过对模型的修改或者采取必要的改善措施,消除其热设计不佳问题。合理利用热仿真分析软件进行热设计,可以提高产品一次设计的成功率,从而缩短研发周期并降低研发成本。

2. 适用范围

本分析报告只是对40尺高柜1MW/2MWh储能系统电池仓室做的热仿真分析。

3. 项目概述

3.1 项目地点环境

本项目应用地点是江苏镇江地区,当地为亚热带季风气候,夏季温度较为炎热,冬季温度较低。通过查询了江苏镇江市的丹徒、丹阳、句容、润州、扬中等地区近5 年的天气资料环境温度为-10~40℃。

3.2 储能系统基本参数

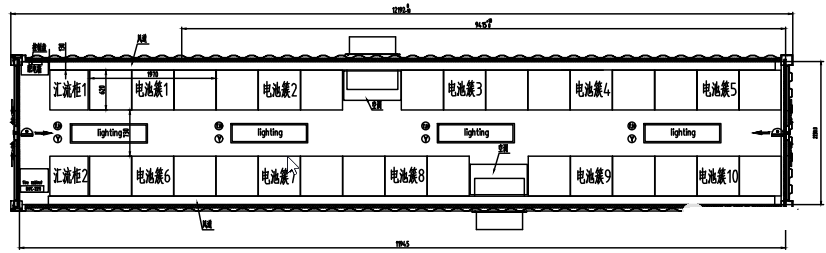

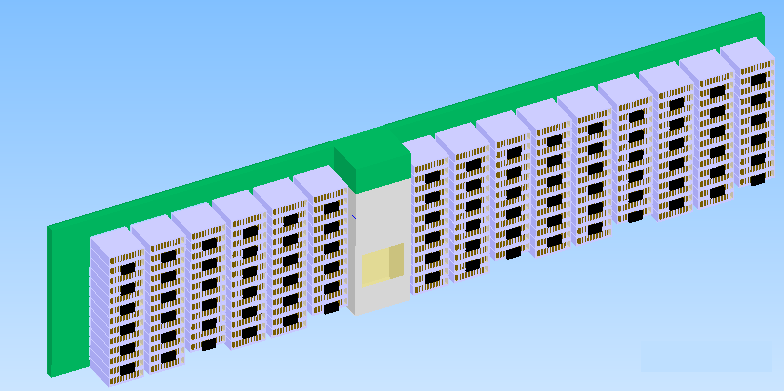

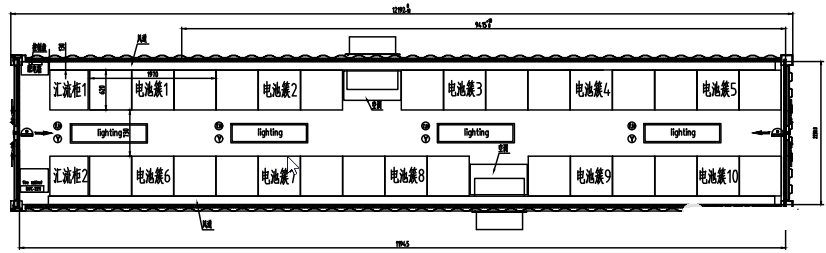

电芯采用40Ah 3.2V的磷酸铁锂电池;电池Pack内部设计是共48个电芯,采用8并6串连接方式;每簇电池架设计是38个电池Pack串联。整个40尺高柜集装箱内共10簇电池架。布局图如下图1.1所示。

图1.1 40尺高柜2MWh集装箱式储能系统布局图

3.3 运行工况和发热量计算

运行工况:储能系统运行工况为0.5C倍率连续充放一个循环。

发热量计算:

0.5C充放电过程单个电芯的发热量Q1为0.8W;

单个电池Pack的发热量Q2=Q1×48=38.4W;

单个电池架的发热量Q3=Q2×38=1459.2W;

整个集装箱的发热量Q总=Q3×10=14.59kW;

4. 热设计

1) 电池Pack在一个循环完成时总发热量:

Q发热=0.0384kW×4h×3600≈552.96kJ

总发热量会分为两部分。一部分转化为电池Pack自身材料的温升,另部分通过电池的散热设计散到电池Pack外部,而这部分的热量就是需要空调的最小制冷量。

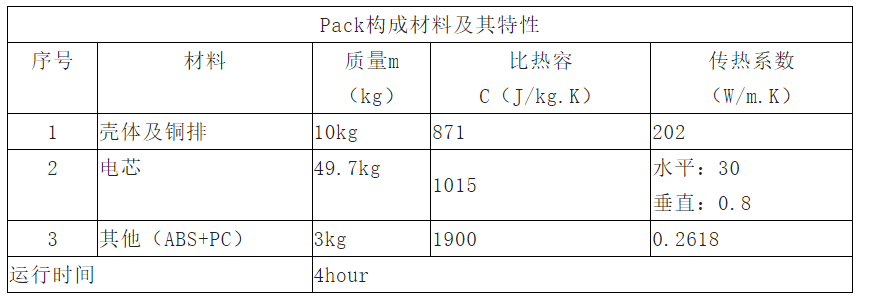

电池Pack内各种材料构成及特性见下表1.1:

表1.1 电池Pack材料构成表

电芯以外的结构件的质量占比很小,而且温升也小,在计算时可作为设计余量忽略,模组实测时一个循环电芯平均温升ΔT=5℃

2) 电池Pack在一个循环吸收的热量:

Q吸热=cmΔT=1015×49.7×5≈252.22kJ

3) 整个集装箱电池需要的最小空调制冷功率:

Q空=( Q发热- Q吸热)×38(模组)×10(簇)/4(h)×3600≈7.9kW

另外,在空调选型时还需综合考虑集装箱外部环境温度、集装箱自身保温性能等,需要考虑箱体漏热:

Q漏=K × A ×ΔT=5.5 ×114.4 ×15=9.4kW

K:综合换热系数

ΔT:集装箱内外温差,按15℃考虑;

A:集装箱表面积

4) 综上,40尺电池系统集装箱,按10簇电池架,每簇38个电池Pack设计,0.5C倍率充放,空调制冷量需大于(7.9+9.4)kW,即17.3kW。

5) 空调选型:

根据以上分析计算,空调选制冷量为12.5kW的一体式工业空调,型号为MC125HCNC1A,数量2台,完全可满足集装箱储能电池系统的温控需求。

5. 仿真模型及散热方案

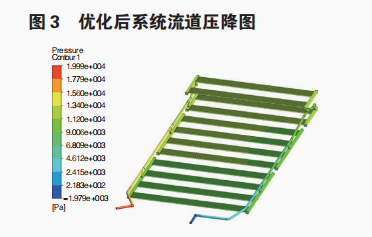

5.1 电池Pack热仿真

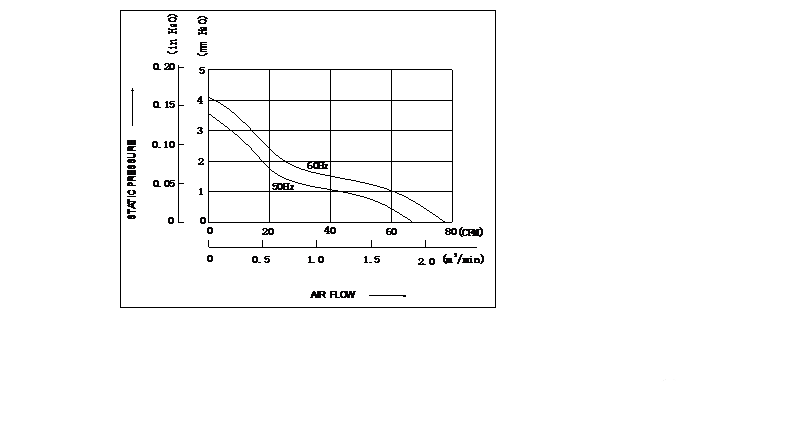

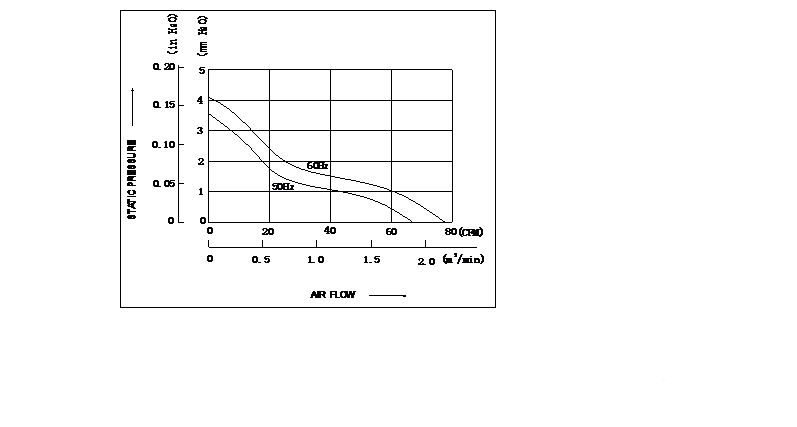

电池Pack背部装有3个轴流风扇,型号为BT12025B2H。额定转速为2000RPM,风量为1.87m3/min(66CFM),风压为3.56mmH2O。图1.2为风扇性能曲线图

图1.2 风扇性能曲线图

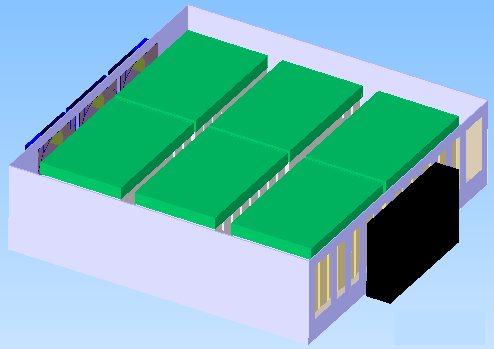

下图1.3为电池Pack仿真分析模型图。

图1.3 电池Pack仿真分析模型

根据表1.1中相关参数是仿真分析建模时设置的值,电芯尺寸及支架壳体均按1:1等尺寸建模。单个电池Pack的热损耗为38.4W,平均分配在每个电芯上。

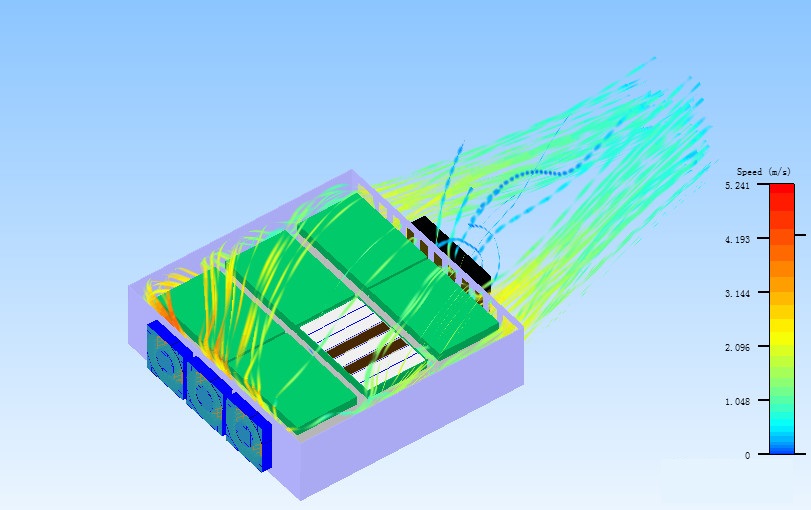

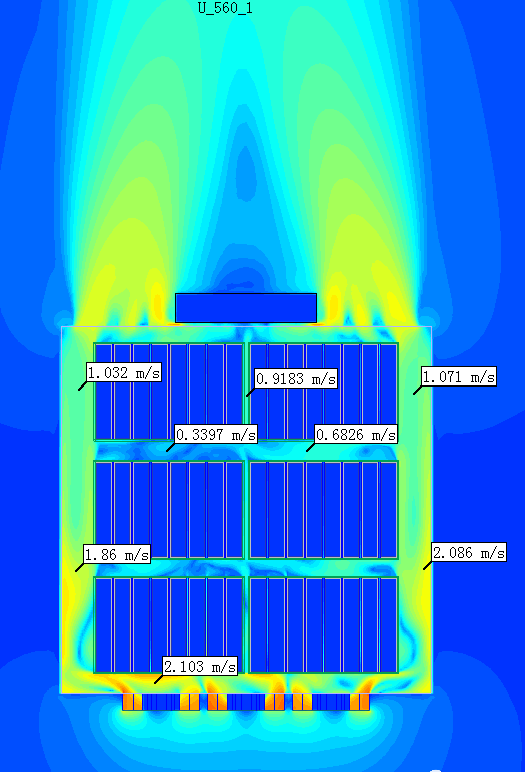

从仿真结果的温度云图、速度云图等分析,电芯与电芯之间通风间隙非常狭小,通风阻力大,两侧电芯与钣金壳体之间存在较大的间距,漏风问题比较明显。有效通风相对较少,需要增加挡风结构。

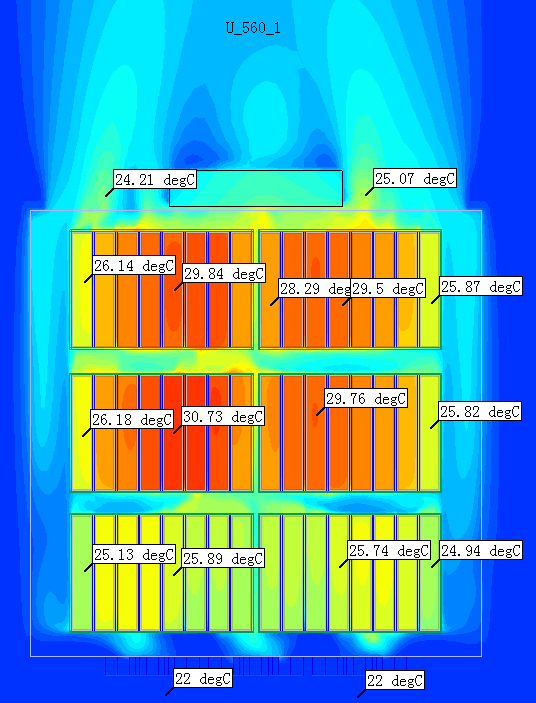

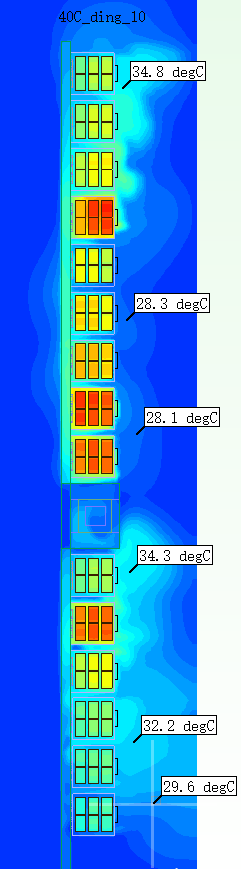

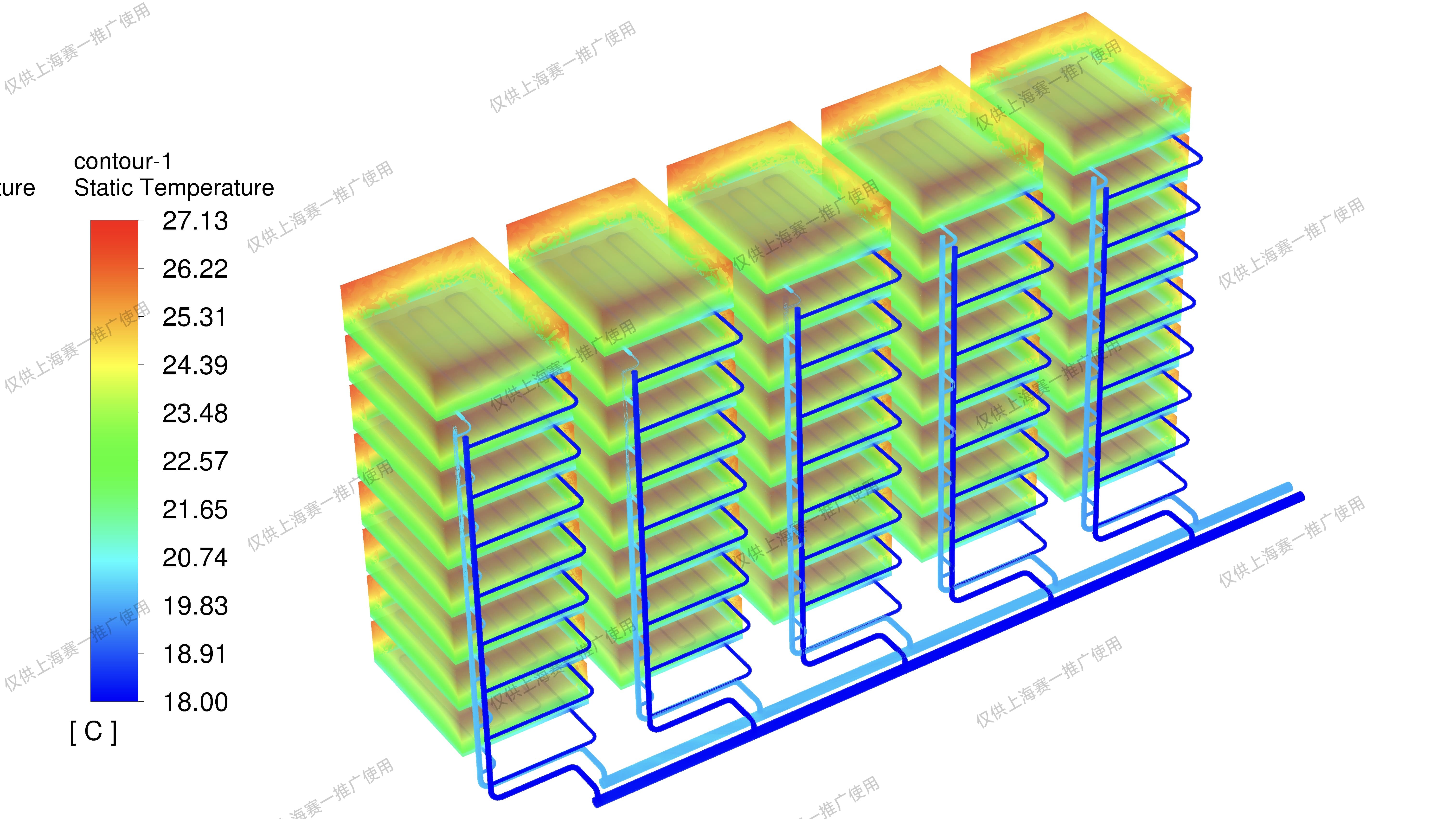

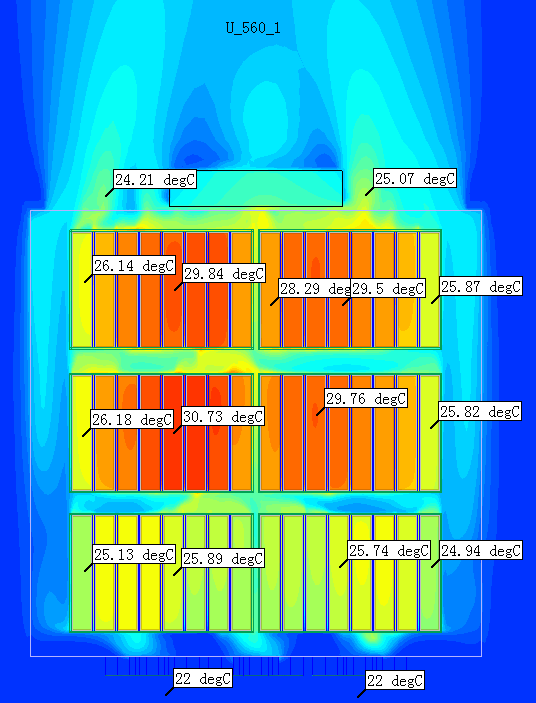

图1.4电池Pack温度云图

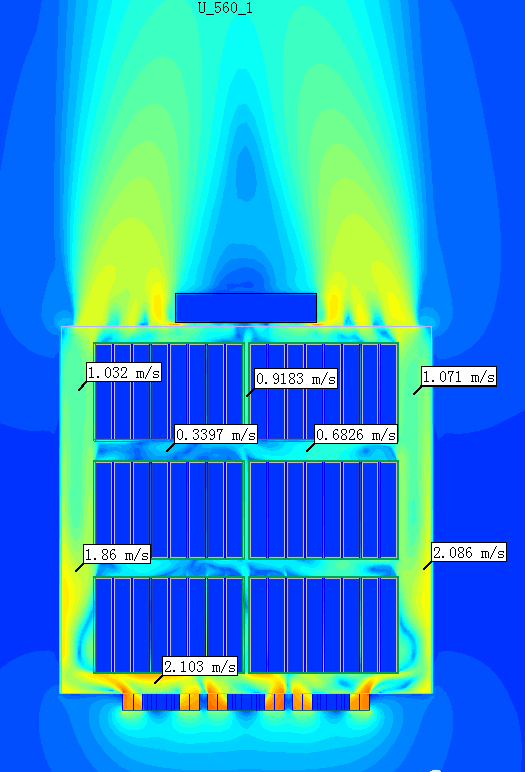

从图1.4温度云图看,当空调送风温度在22摄氏度时,前端电芯温度在25摄氏度左右,中部电芯温度相对较高,最高在30.7摄氏度左右,后端电芯温度最高在30摄氏度左右。两侧电芯温度较低,中间位置电芯较高,应是两侧空气流速高,中间流速低所致。可由下图1.5速度云图和图1.6粒子图判断。

图1.5 Pack速度云图

图1.6 Pack速度粒子图

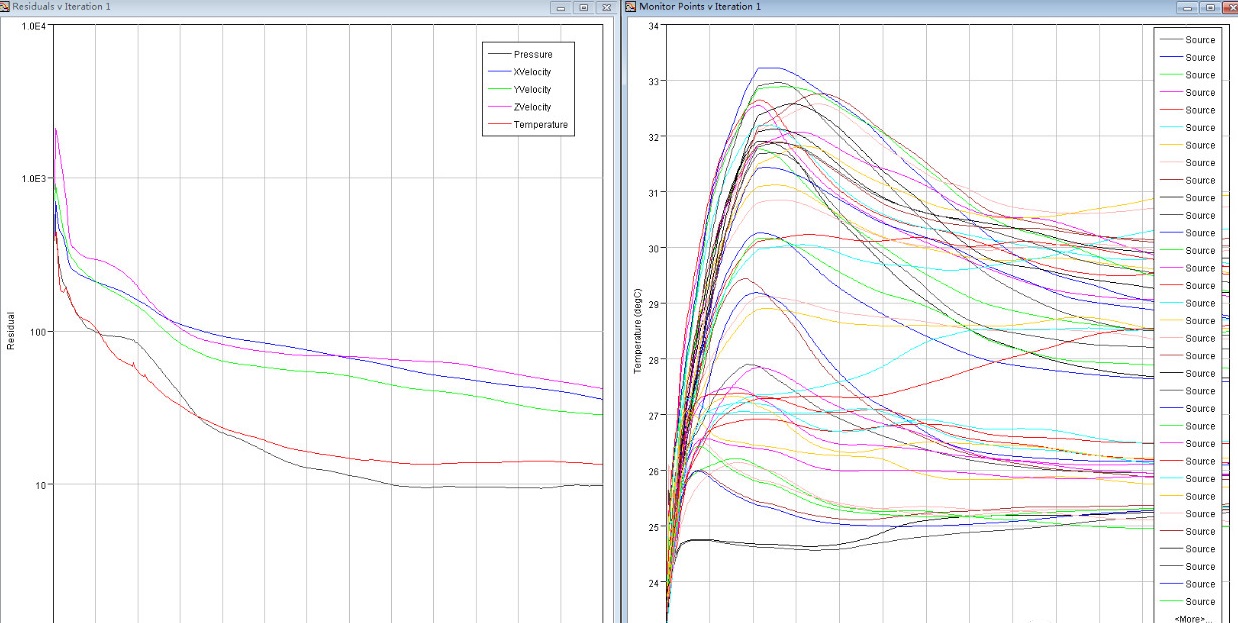

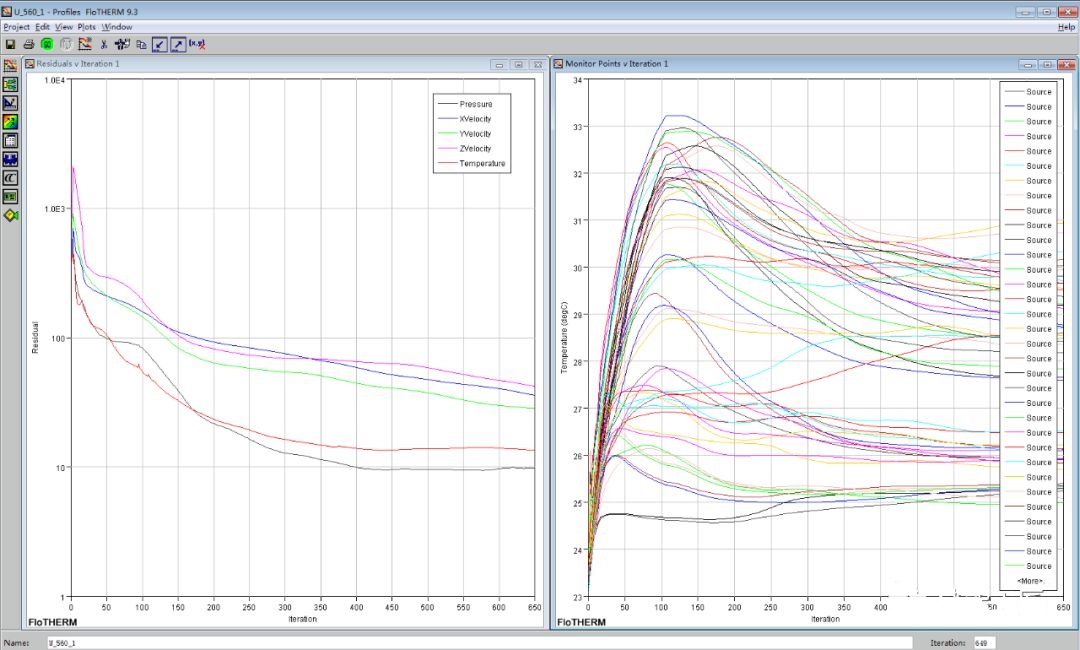

用热仿真软件对整个电池Pack和每个电芯监控点做残差曲线求解,结果显示电池Pack的监控温度曲线最终趋于稳定,仿真结果收敛。

图1.7 仿真分析残差曲线及监控点温度曲线

-

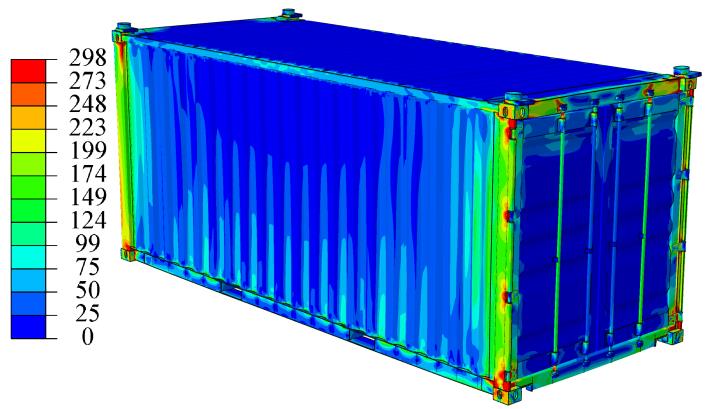

5.2 集装箱储能电池系统热仿真

集装箱两侧各5簇电池,分别由两台额定制冷量12.5kW的一体机提供制冷换热,空调通过顶部风帽和背部风道与电池簇连接,通过冷热风隔离,达到了精确的目的。这种设计是目前比较主流的一种风道结构形式。

为了解决空调长距离送风很难均匀的问题,每个模组均配置了三颗120*25的风扇,通过风扇主动抽风,可以解决模组送风均匀性的问题。

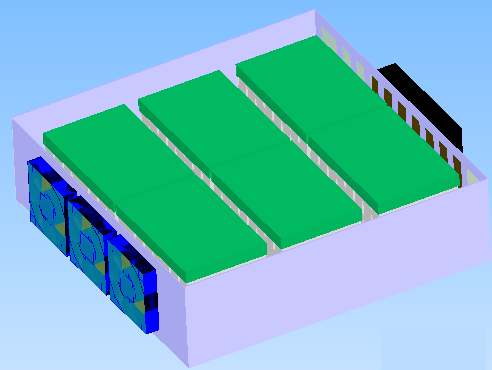

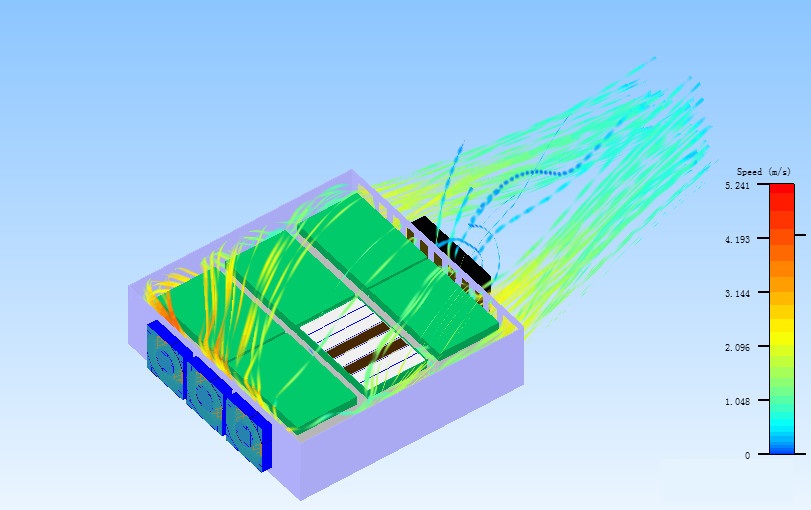

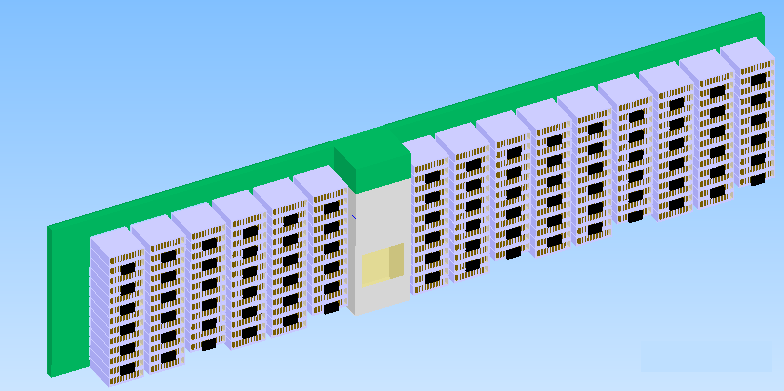

由于集装箱两侧的电池系统配置相同且做冷热风隔离,两侧的热仿真模型是一样的,所以只需对单侧的储能电池系统做热仿真即可。下图1.8为单侧储能电池系统仿真分析模型图。

图1.8 集装箱单侧仿真分析模型图

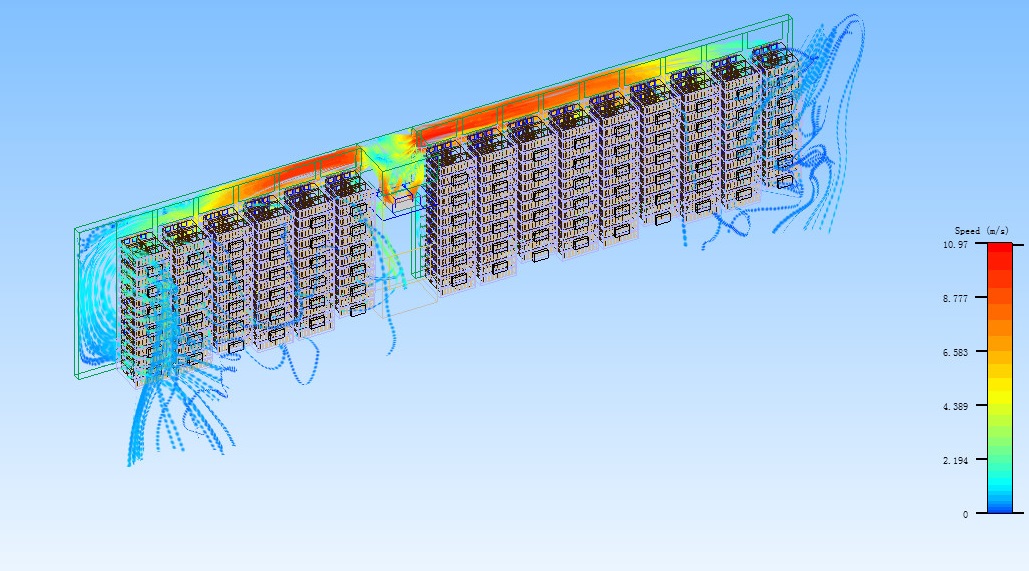

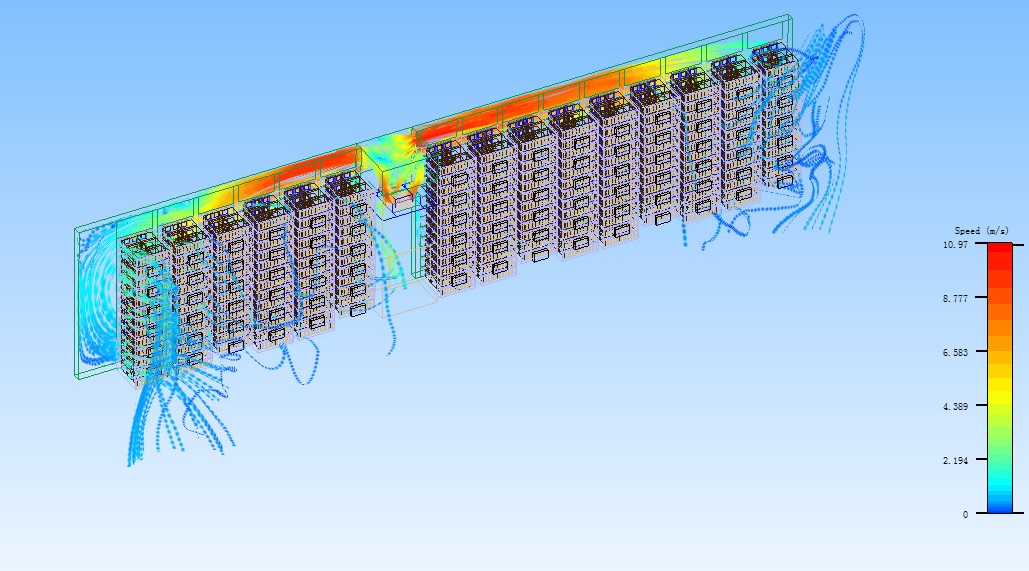

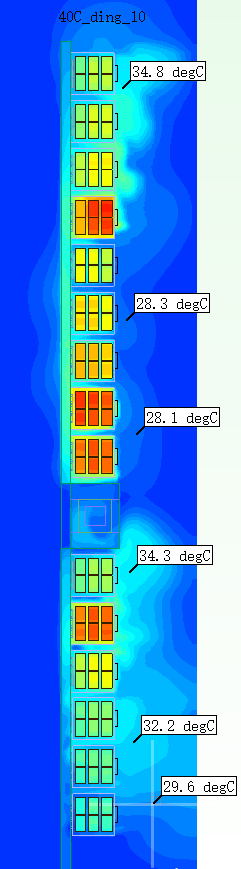

应用热仿真软件对集装箱内单侧储能电池系统进行仿真运算。下图1.9和图1.10分别为单侧储能系统的速度云图和温度云图。结果显示此储能系统方案热设计满足要求。

图1.9集装箱单侧速度云图

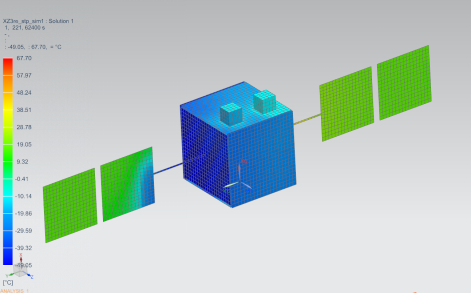

图1.10集装箱单侧温度云图

6. 结论和建议

本项目通过模拟仿真集装箱式储能电池系统在40℃(极限使用外界环境温度)中的工作最大负荷情况,通过仿真数据和设备内部温度分布云图,能够很直观了解到储能系统在40℃外界环境温度下的内部电池系统的温度场云图。可得出此项目热设计的温控系统完全满足锂电池系统在0.5C充放电工况下温度要求且配有较高的裕量。

为了使储能电池系统能够在恶劣环境下长时间工作,对此次储能系统产品设计有如下几点建议:

-

电池Pack内两侧边增加挡风结构,提高流过电芯的通风量;

-

如电池Pack正面有空间的话建议风扇前置,改为抽风散热,只需装1个风扇即可。