动力电池包液冷流道设计与优化分析

随着新能源汽车的行业的发展,动力电池包的热失控问题成为其发展的障碍;复杂的工况和高温会导致电池系统温度迅速升高,影响电池的反应性能和循环寿命,甚至影响热安全。目前采用水冷板式液流换热结构,PCM相变散热结构基本上能够满足电池高温冷却的需要;但是难以保证电池系统温差波动范围在5℃以内;目前热管理的侧重在于如何控制系统的温差。

电池包热管理主要分为:低温加热和高温散热;当环境温度过低时,必须对电池包采取加热才能进行充电,运行时,由于电芯发热,必须对电池包进行水冷散热。电池包不仅要保证温度合适,而且必须保证电池包内部电芯间的温差合适。才能保证新能源汽车的续航里程和电芯的使用寿命,以及汽车的安全性。

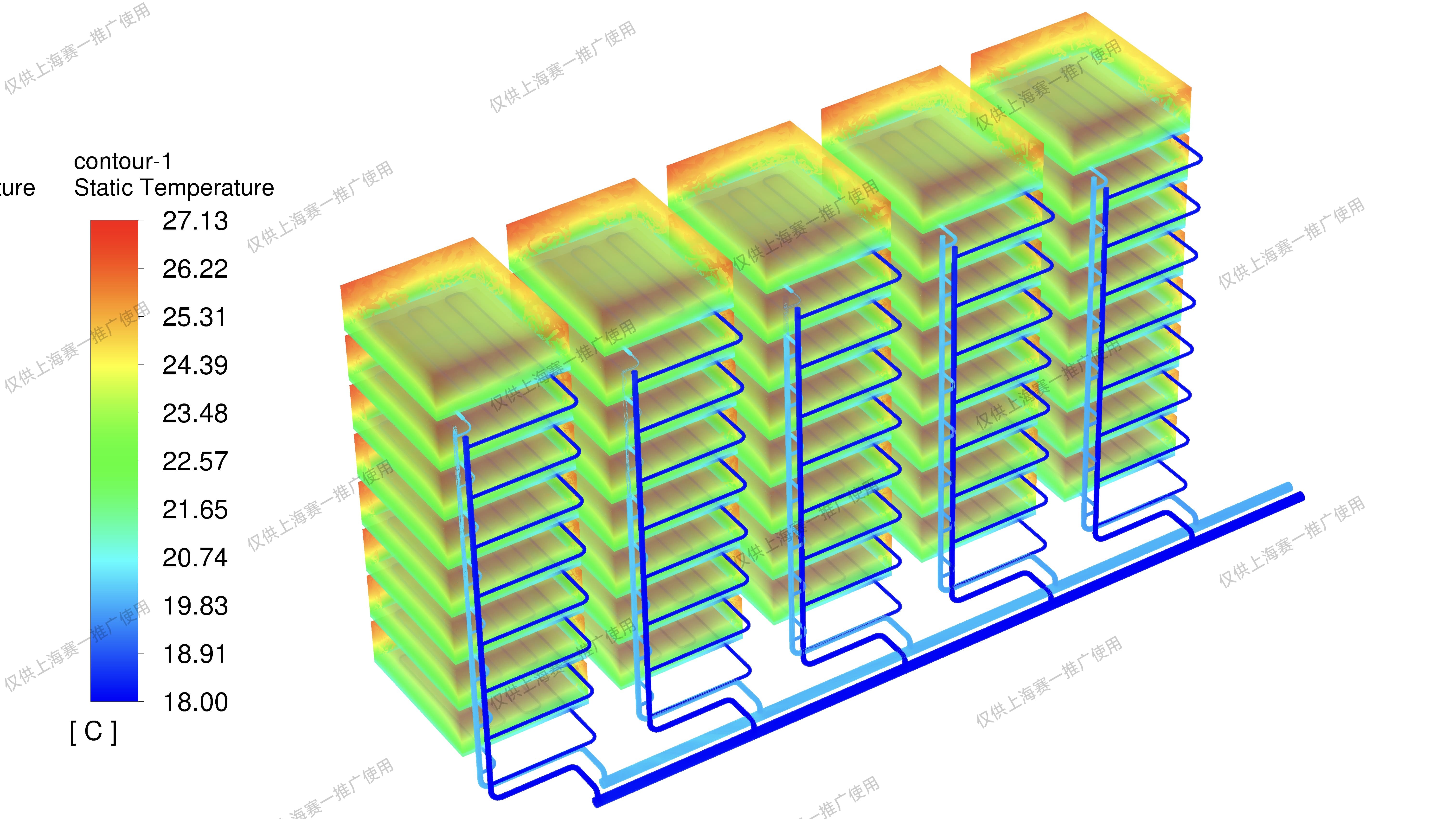

为保证电池包在工作时温度处在合适的范围,并且电芯间温差也能在适当的范围内。本文采用Ansys-fluent对目前流行的液体循环冷暖一体化热控方式(运用流体回路进行液冷液热)的某款电池包液冷回路进行压降分析,根据仿真结果优化液冷流道设计,在满足散热和加热情况下,改善散热和加热时系统的温度均匀性,并通过实验验证设计的合理性。本文汽车电池包加热温差控制范围在10℃以内;散热时温差范围控制在5℃以内。

2仿真模型以及边界条件

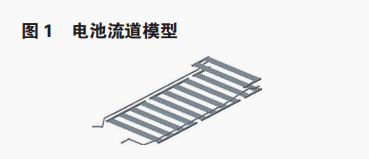

流场分析模型为流道以及水室的内部空间,冷却液为50%的乙二醇水溶液,粘度为3.39mPa·s(常温);网格为多面体网格。

3仿真输入

在高温45℃的环境温度,1C充放电条件下进行液冷测试,在低温-20℃的环境温度下进行液热测试;水冷管入口流量均为15L/min,入口水温均为20℃;冷却液为乙二醇水溶液(乙二醇占50%)。测试设备为新水冷测试平台,星云充放电设备。

4仿真输出

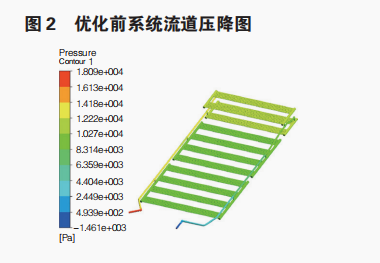

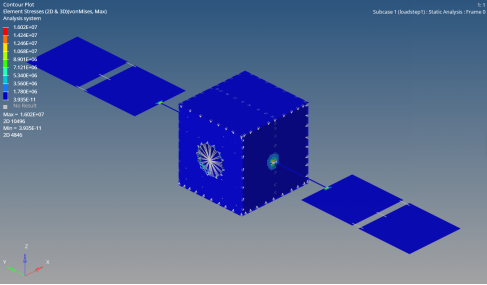

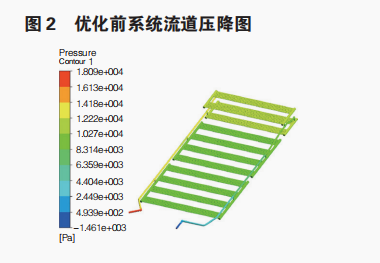

在入口流量为15L/min,出口设置为0Pa的条件下,通过fluent对系统的流道进行压降分析,得到图2所示的流道压降图。

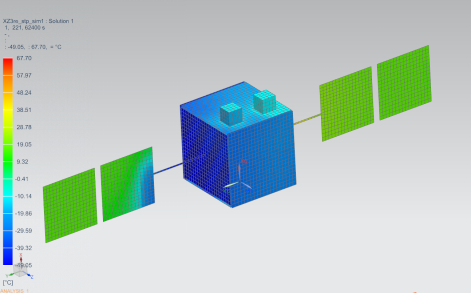

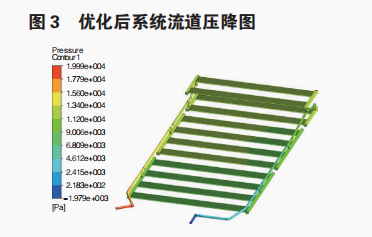

根据初始的压降分析结果可知:尾部双层口琴管处压降相较于前面单层水冷板的压降小,容易导致加热和散热不均匀,可将尾部三通接口与双层水冷管水室连接处的管径减小,从而使各并联回路中压降平衡。优化后的压降分析结果,如图3所示:

优化后的各并联回路的压降较之前更加均匀,流阻稍有偏大。

5实验测试结果

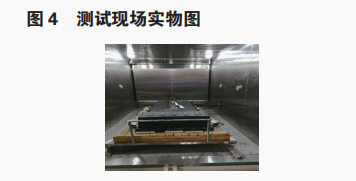

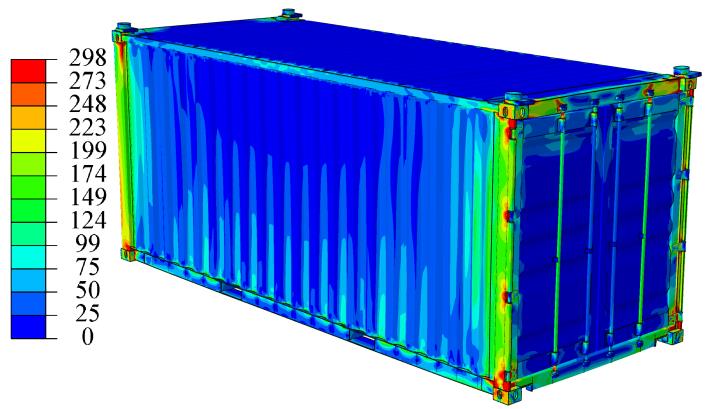

根据仿真分析后,将优化前、后两种箱体放入水冷测试平台温箱中,利用星云充放电设备进行高温水冷工况以及低温加热工况的测试;优化前后的箱体仅仅是水管不同,只需要更换水管即可,进行两种箱体的测试。测试实际图片,如图4所示:

5.1高温冷却工况结果

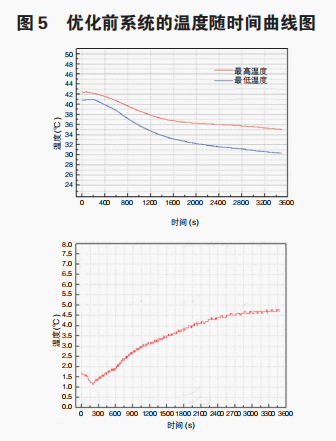

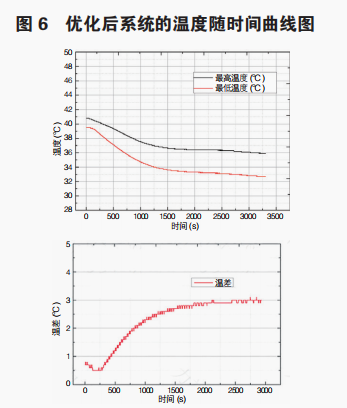

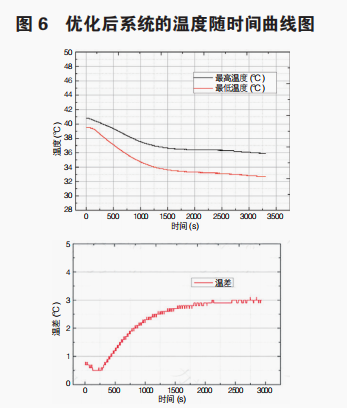

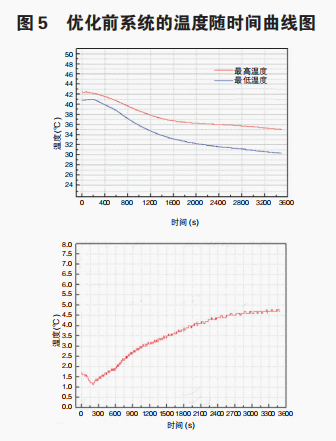

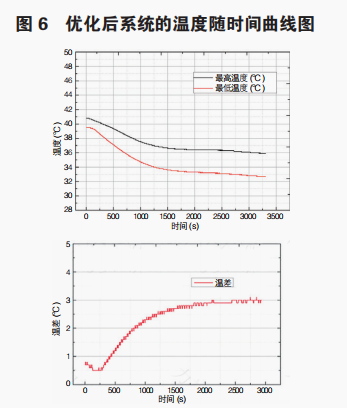

在环境温度为40℃的温箱中,设置水冷管入口流量为15L/min,入口温度为20℃,1C放电工况下;测试得到优化前后的系统随温度变化曲线图,温差曲线如下图5、图6所示:优化前电池包整体的温度随时间降,可知水冷效果满足要求;放电结束时刻最高温度35.1℃,最大温差4.7℃,满足热设计要求。优化后电池包整体的温度随时间降,可知水冷效果满足要求;实验结束最高温度35.9℃。最大温差3.2℃,满足热管理要求,温差相对于优化前降低1.5℃。

可知优化后系统散热更加均匀,有利于控制系统温差,保证电芯使用寿命。

5.2低温加热工况结果

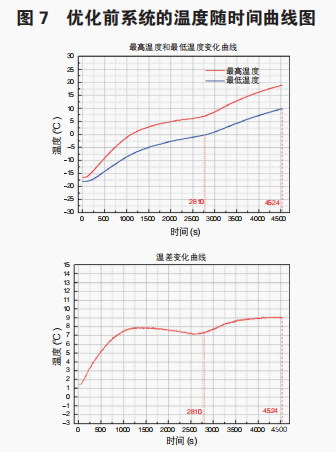

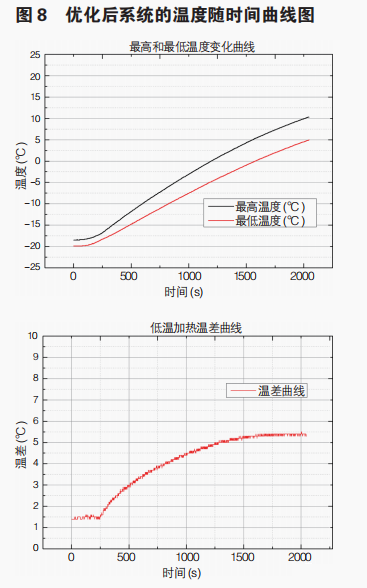

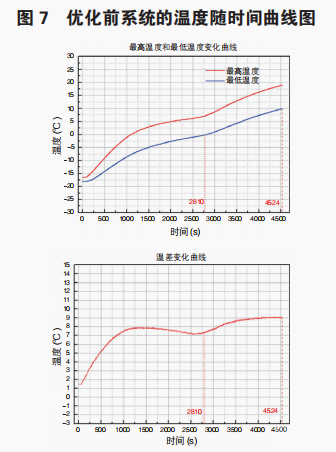

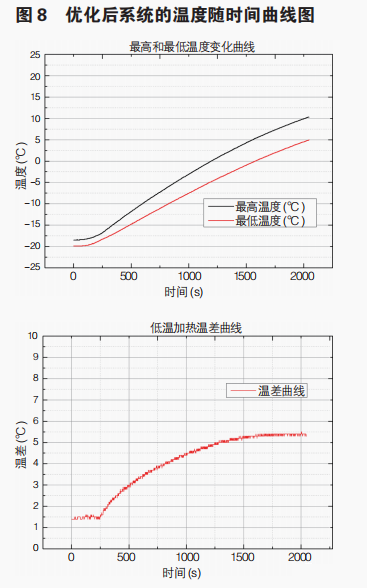

在环境温度为-20℃的温箱中,水冷管入口流量为15L/min,入口温度为20℃,1C放电工况下;测试得到优化前后的系统随温度变化曲线温差曲线图,如图7、图8所示:

优化前电池包整体,从-20℃升温至5℃,用时47min,整个过程加热过程最大温差为9.1℃,满足热管理要求;优化后电池包整体,从-20℃升温至5℃,用时36min;整个加热过程最大温差为5.4℃,比A样降低3.7℃,热管理性能进一步得到改善。

6结论

内置水冷能够很好的保证水冷效果,关键在于保证系统内温差合适,通过调节流道流量均匀性,能够较好的改善液冷、液热的热管理效率,使系统整机加热、散热更加均匀,温差更幅度更小。