制动系统尖叫噪声有限元分析

2022-12-4 10:33:32

详细介绍

1 概况

汽车的制动过程是由多个零部件相互作用来实现,其中制动摩擦作用是非常复杂的非线性接触,当前大部分是基于模态耦合理论的复特征值分析(复模态分析),在摩擦尖叫领域被广泛使用和认可。该理论下,系统特征根由实部和虚部组成,特征值实部代表系统的阻尼,虚部代表系统的阻尼固有频率:当实部大于零时,表明该系统为不稳定系统,可能发生制动尖叫问题;且实部越大,系统越不稳定,越容易发生制动尖叫;当实部小于等于零,表明该系统为稳定系统,不会发生制动尖叫问题。

2 制动噪声基础

2.1 制动噪声分类

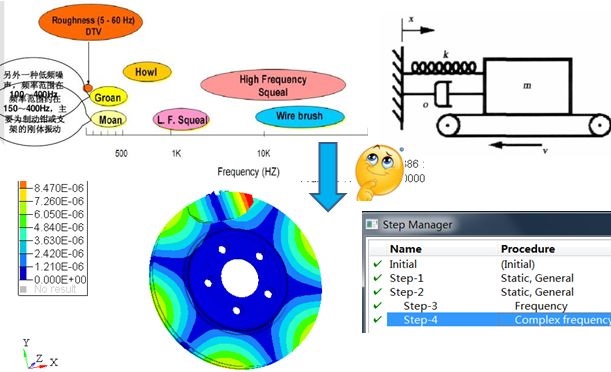

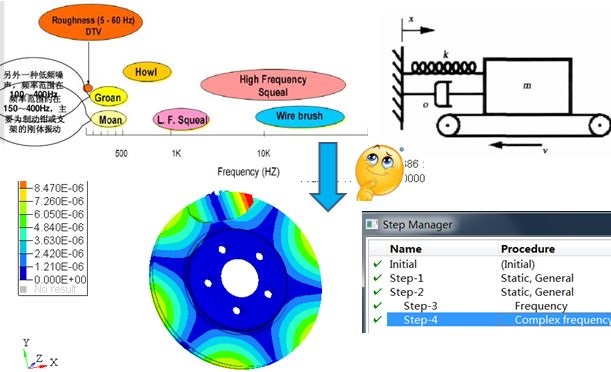

根据制动噪声产生的机理及特点,一般情况下制动噪声大致可分为以下三种:

1)低频噪声

主要是制动开始到停车时发出的声音,这种声音属于低频噪声,频率一般在1k Hz以下,主要是由于制动钳的模态共振引起。

2)低频尖叫

主要是制动过程的尖叫声,大概在1-6k Hz,主要是由于制动盘的模态共振所致,声音非常刺耳。

3)高频尖叫

主要是停车时的“叽叽”声,一般频率在7k Hz以上,主要是由摩擦片的弹性振动所引起。

2.2 制动噪声产生规律

虽然影响制动噪声的因素比较复杂,但是通过许多的实验验证以及经验积累,大致有以下规律:

(1)汽车在低速制动和临近停车时,容易发生制动尖叫;

(2)摩擦系数基本相同的摩擦材料在产生尖叫倾向上具有随机性,同一摩擦材料安装于某一制动器可能有尖叫倾向,而安装另一制动器却极可能没有噪声;

(3) 随着摩擦系统的增大,制动尖叫倾向增大;随着制动压力的升高,制动尖叫也有所增加;

(4)鼓式和带式制动器通常比盘式制动器更容易产生尖叫;

(5)在制动片底板上粘贴阻尼材料能在一定程度上抑制高频噪声,但并不总是达到明显的改善效果;

(6) 产生制动尖叫的振动在摩擦滑动方向和法向总是耦合的。

2.3 制动噪声研究的理论方法

查阅相关文献及资料,针对制动噪声当前可接受的理论主要有以下四种:

(1) 摩擦力-相对速度关系的负斜率理论

(2) Sprag-Slip理论

(3)模态耦合理论

(4)摩擦学理论

第一种理论,摩擦力-相对速度关系的负斜率理论

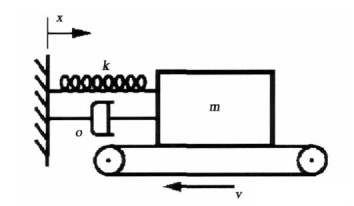

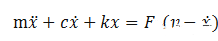

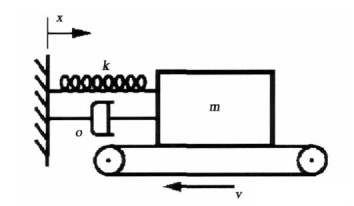

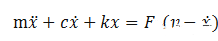

其中m为摩擦片质量,c为结构阻尼,k为弹簧刚度,Fk为摩擦力。该理论一般在解释振动频率低于100Hz的工程问题比较有效。

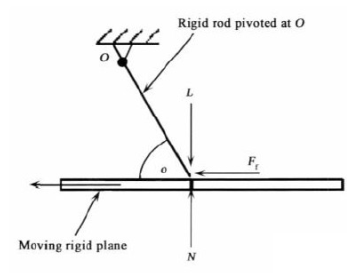

第二种理论,Sprag-Slip理论

基本原理:摩擦面间由于自锁作用(Sprag)导致整个摩擦系统结构不稳定,从而引起振动和摩擦噪声。

主要适用于系统出现不稳定的振动时摩擦系数u与滑动速度v无关的情况

当满足一定条件时,即当时,此时摩擦力Ff将趋向于无穷大,相对运动在理论上变的不可能,从而导致自锁现象的出现。该理论忽略了垂直于摩擦方向的振动,所以有一定的缺陷。

第三种理论,模态耦合理论。

基本原理:用模态分析的方法得到相关振动参数来研究制动噪声。

但近些年来制动噪声的研究大多数集中在制动系统的有限元复特徝分析上,即当制动系统的两个频率趋于一致时,系统就发生不稳定振动,产生尖叫噪声;而自然频率趋于一致就是模态耦合。在国际上大部分认为模态耦合最有可能导致制动尖叫产生。

第四种理论,摩擦学理论。

基本原理:制动噪声问题不仅与经典的摩擦振动理论有关,还和摩擦学系统相关理论和知识紧密相关。

(1)摩擦噪声是由于黏着-滑动效应以及摩擦力-速度曲线的负斜率特性诱发制动系统的一些部件自激振动引起的,不是部件自锁产生的。

(2)制动片与制动盘之间的接触刚度、摩擦系数以及制动盘与制动片的刚度对摩擦噪声有重要影响。

2.4 制动片的常见材料

目前,国内外用于制动的摩擦材料主要有石棉树脂 (国家相关法规已限制使用)型摩擦材料、无石棉树脂型摩擦材料、金属纤维增强摩擦材料、半金属纤维增强摩擦材料和混杂纤维增强摩擦材料等,国内以半金属纤维增强摩擦材料的应用最为普遍。

大概刹车片材料有如 NAO、半金属、低金属、陶瓷、石墨等。

(1)NAO是无石棉有机物型刹车片,据说有毒,可能会伤害健康。价格低廉重量较轻;

(2)半金属是所含物质有一半左右含有铁,一般是钢棉,铁粉;吃盘严重,重量大,价格比NAO要高;

(3)低金属是所含物质有少量的铁,一般是钢棉,铁粉,不是单独的一类,只是半金属的一种;

(4)陶瓷是在刹车过程中,在刹车片表面形成了一个稳定的陶瓷化界面,刹车片目前较少,技术还不成熟,但价格也不贵;

(5)石墨材料是最高档,质量轻,散热极佳,但价格较贵。

3 Abaqus计算复模态

上一期我们用Optistruct计算制动系统复模态,在考虑摩擦等非线性情况下得到系统的不稳定模态。本期我们通过通用非线性工具Abaqus计算制动系统的复模态。

3.1 Abaqus计算复模态一般包括以下流程:建立模型》设置计算步》添加接触》定义边界及载荷》求解计算》结果分析。

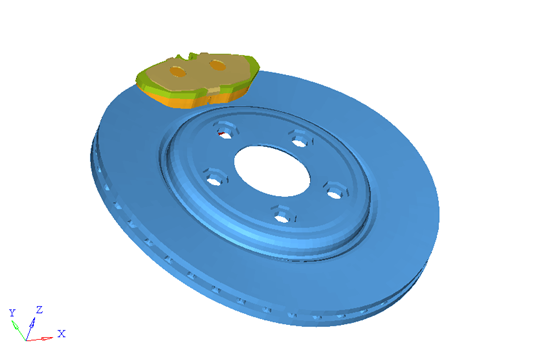

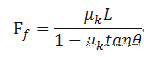

3.2 制动系统建模一般采用3mm的网格基本尺寸进行网格划分,制动盘和摩擦块使用六面体C3D8I单元,其他零件使用四面体C3D10单元。

3.3 摩擦系数设定,一般为了保证制动效能和行车安全,摩擦片摩擦系数通常选用SAE标准的FF级额定系数(0.35~0.45)。

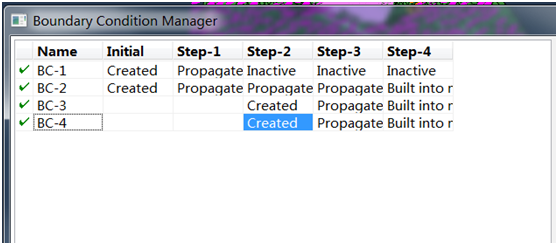

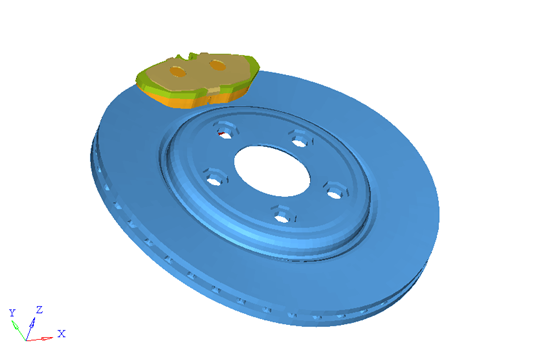

3.4 Abaqus分析步一般分4步求解:第一步Static,General静态分析,加载活塞缸的制动压力;第二步Static,General静态分析,给制动盘施加转动效应,需要在关键字中添加制动盘轴向角速度;第三步Frequency线性摄动分析,提取系统的实模态;第四步ComplexFrequency线性摄动分析,提取系统的复模态。

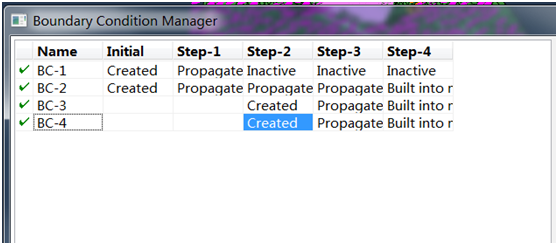

3.5 制动尖叫边界及载荷需要结合实际情况进行设置

3.6 结果读取。

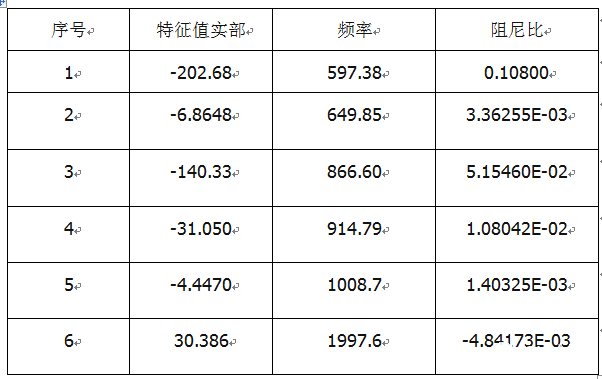

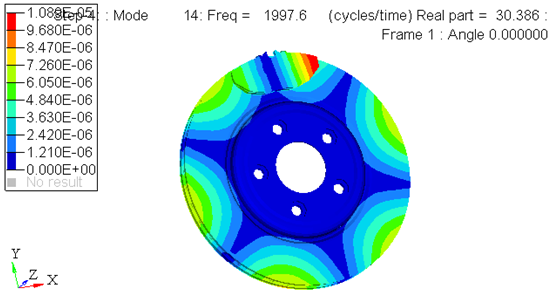

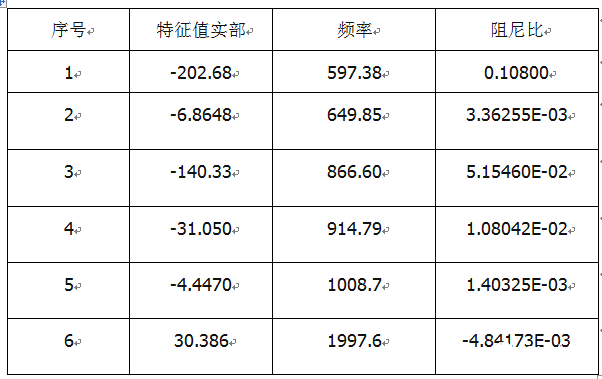

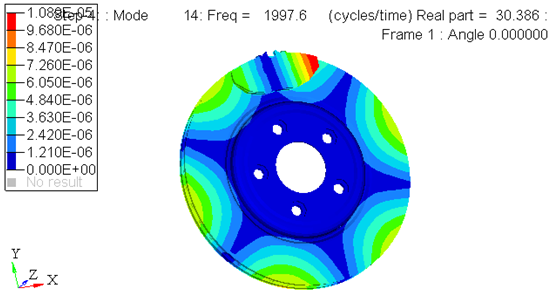

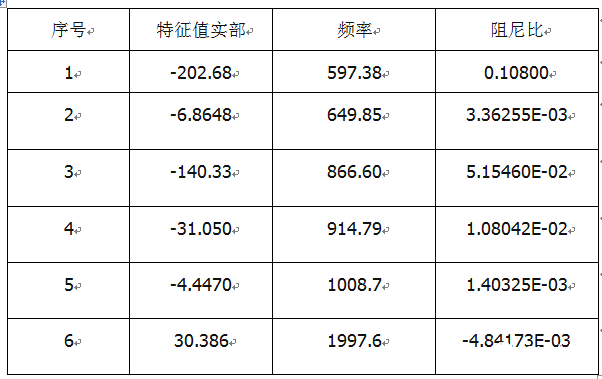

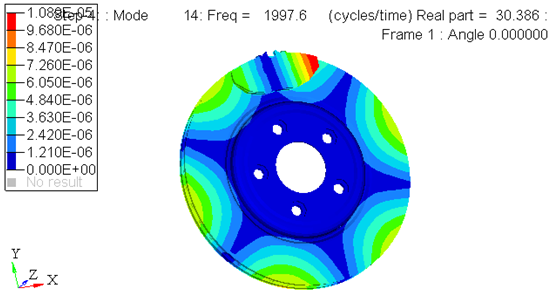

通过进行复模态计算,可得到复模态结果见表1,第6阶出现特征根实部为30.386的不稳定模态,频率为1997.6Hz,其振型如图4所示,表明该制动器存在不稳定模态而引起制动尖叫噪声。

4 制动尖叫噪声的改进方法简要

(1)低频噪声,可采用摩擦对接触面相对滑动速度不敏感的材料,或优底盘部件结构参数,可能会有一定改善;

(2)低频尖叫,可通过改变制动器结构,如制动钳、制动盘材料和尺寸等;

(3)高频尖叫,可通过增加制动盘的刚度,减小摩擦接触面压力分布,或改进摩擦材料;

(4)一般摩擦系数、摩擦块的弹性模量、制动盘刚度对制动尖叫噪声有重要影响,减小摩擦系数和增大摩擦块弹性模量、增大制动盘材料刚度均有利于抑制制动尖叫;

(5)实际情况下系统摩擦系数受环境温度、湿度、接触面积、接触表面磨损程度、相对运动速度等影响而变化;

(6)制动尖叫是涉及非线性问题,需要进行大量的试验进行验证,前期可通过仿真进行问题的识别和改进,或通过相近车型进行参考,相关的理论及应用还需要进行更多的研究和探讨。

汽车的制动过程是由多个零部件相互作用来实现,其中制动摩擦作用是非常复杂的非线性接触,当前大部分是基于模态耦合理论的复特征值分析(复模态分析),在摩擦尖叫领域被广泛使用和认可。该理论下,系统特征根由实部和虚部组成,特征值实部代表系统的阻尼,虚部代表系统的阻尼固有频率:当实部大于零时,表明该系统为不稳定系统,可能发生制动尖叫问题;且实部越大,系统越不稳定,越容易发生制动尖叫;当实部小于等于零,表明该系统为稳定系统,不会发生制动尖叫问题。

2 制动噪声基础

大部分实际工程问题中制动尖叫brake squeal较为常见,针对此类问题能否借助专用工具进行模拟分析?

2.1 制动噪声分类

根据制动噪声产生的机理及特点,一般情况下制动噪声大致可分为以下三种:

1)低频噪声

主要是制动开始到停车时发出的声音,这种声音属于低频噪声,频率一般在1k Hz以下,主要是由于制动钳的模态共振引起。

2)低频尖叫

主要是制动过程的尖叫声,大概在1-6k Hz,主要是由于制动盘的模态共振所致,声音非常刺耳。

3)高频尖叫

主要是停车时的“叽叽”声,一般频率在7k Hz以上,主要是由摩擦片的弹性振动所引起。

2.2 制动噪声产生规律

虽然影响制动噪声的因素比较复杂,但是通过许多的实验验证以及经验积累,大致有以下规律:

(1)汽车在低速制动和临近停车时,容易发生制动尖叫;

(2)摩擦系数基本相同的摩擦材料在产生尖叫倾向上具有随机性,同一摩擦材料安装于某一制动器可能有尖叫倾向,而安装另一制动器却极可能没有噪声;

(3) 随着摩擦系统的增大,制动尖叫倾向增大;随着制动压力的升高,制动尖叫也有所增加;

(4)鼓式和带式制动器通常比盘式制动器更容易产生尖叫;

(5)在制动片底板上粘贴阻尼材料能在一定程度上抑制高频噪声,但并不总是达到明显的改善效果;

(6) 产生制动尖叫的振动在摩擦滑动方向和法向总是耦合的。

2.3 制动噪声研究的理论方法

查阅相关文献及资料,针对制动噪声当前可接受的理论主要有以下四种:

(1) 摩擦力-相对速度关系的负斜率理论

(2) Sprag-Slip理论

(3)模态耦合理论

(4)摩擦学理论

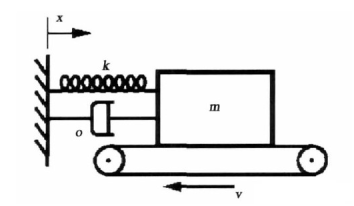

第一种理论,摩擦力-相对速度关系的负斜率理论

图1 摩擦运动的单自由度模型

其中m为摩擦片质量,c为结构阻尼,k为弹簧刚度,Fk为摩擦力。该理论一般在解释振动频率低于100Hz的工程问题比较有效。

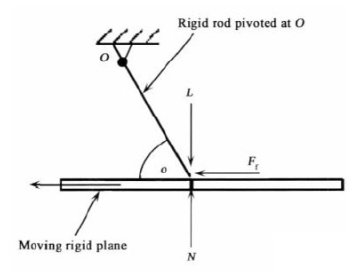

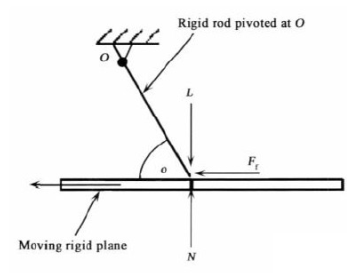

第二种理论,Sprag-Slip理论

基本原理:摩擦面间由于自锁作用(Sprag)导致整个摩擦系统结构不稳定,从而引起振动和摩擦噪声。

主要适用于系统出现不稳定的振动时摩擦系数u与滑动速度v无关的情况

图2 自锁-滑动机理模型

第三种理论,模态耦合理论。

基本原理:用模态分析的方法得到相关振动参数来研究制动噪声。

但近些年来制动噪声的研究大多数集中在制动系统的有限元复特徝分析上,即当制动系统的两个频率趋于一致时,系统就发生不稳定振动,产生尖叫噪声;而自然频率趋于一致就是模态耦合。在国际上大部分认为模态耦合最有可能导致制动尖叫产生。

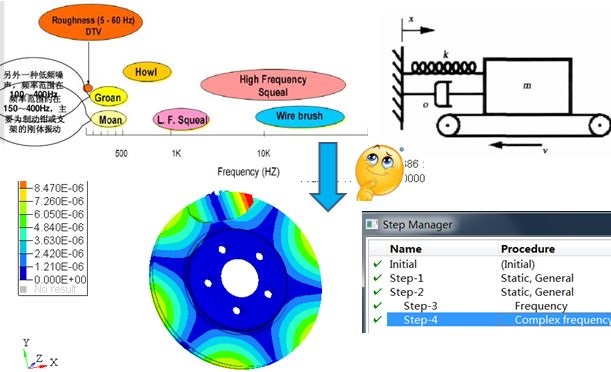

图3 制动系统模态模型

第四种理论,摩擦学理论。

基本原理:制动噪声问题不仅与经典的摩擦振动理论有关,还和摩擦学系统相关理论和知识紧密相关。

(1)摩擦噪声是由于黏着-滑动效应以及摩擦力-速度曲线的负斜率特性诱发制动系统的一些部件自激振动引起的,不是部件自锁产生的。

(2)制动片与制动盘之间的接触刚度、摩擦系数以及制动盘与制动片的刚度对摩擦噪声有重要影响。

2.4 制动片的常见材料

目前,国内外用于制动的摩擦材料主要有石棉树脂 (国家相关法规已限制使用)型摩擦材料、无石棉树脂型摩擦材料、金属纤维增强摩擦材料、半金属纤维增强摩擦材料和混杂纤维增强摩擦材料等,国内以半金属纤维增强摩擦材料的应用最为普遍。

大概刹车片材料有如 NAO、半金属、低金属、陶瓷、石墨等。

(1)NAO是无石棉有机物型刹车片,据说有毒,可能会伤害健康。价格低廉重量较轻;

(2)半金属是所含物质有一半左右含有铁,一般是钢棉,铁粉;吃盘严重,重量大,价格比NAO要高;

(3)低金属是所含物质有少量的铁,一般是钢棉,铁粉,不是单独的一类,只是半金属的一种;

(4)陶瓷是在刹车过程中,在刹车片表面形成了一个稳定的陶瓷化界面,刹车片目前较少,技术还不成熟,但价格也不贵;

(5)石墨材料是最高档,质量轻,散热极佳,但价格较贵。

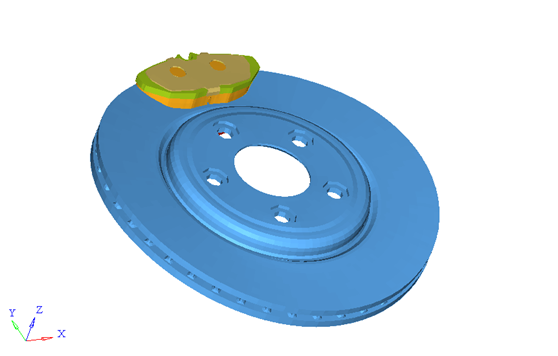

3 Abaqus计算复模态

上一期我们用Optistruct计算制动系统复模态,在考虑摩擦等非线性情况下得到系统的不稳定模态。本期我们通过通用非线性工具Abaqus计算制动系统的复模态。

3.1 Abaqus计算复模态一般包括以下流程:建立模型》设置计算步》添加接触》定义边界及载荷》求解计算》结果分析。

3.2 制动系统建模一般采用3mm的网格基本尺寸进行网格划分,制动盘和摩擦块使用六面体C3D8I单元,其他零件使用四面体C3D10单元。

3.3 摩擦系数设定,一般为了保证制动效能和行车安全,摩擦片摩擦系数通常选用SAE标准的FF级额定系数(0.35~0.45)。

3.4 Abaqus分析步一般分4步求解:第一步Static,General静态分析,加载活塞缸的制动压力;第二步Static,General静态分析,给制动盘施加转动效应,需要在关键字中添加制动盘轴向角速度;第三步Frequency线性摄动分析,提取系统的实模态;第四步ComplexFrequency线性摄动分析,提取系统的复模态。

图4 Abaqus分析步设置

3.5 制动尖叫边界及载荷需要结合实际情况进行设置

图5 Abaqus边界设置

3.6 结果读取。

通过进行复模态计算,可得到复模态结果见表1,第6阶出现特征根实部为30.386的不稳定模态,频率为1997.6Hz,其振型如图4所示,表明该制动器存在不稳定模态而引起制动尖叫噪声。

表1 某制动系统复模态结果列表

图6 第14阶不稳定模态振型

4 制动尖叫噪声的改进方法简要

(1)低频噪声,可采用摩擦对接触面相对滑动速度不敏感的材料,或优底盘部件结构参数,可能会有一定改善;

(2)低频尖叫,可通过改变制动器结构,如制动钳、制动盘材料和尺寸等;

(3)高频尖叫,可通过增加制动盘的刚度,减小摩擦接触面压力分布,或改进摩擦材料;

(4)一般摩擦系数、摩擦块的弹性模量、制动盘刚度对制动尖叫噪声有重要影响,减小摩擦系数和增大摩擦块弹性模量、增大制动盘材料刚度均有利于抑制制动尖叫;

(5)实际情况下系统摩擦系数受环境温度、湿度、接触面积、接触表面磨损程度、相对运动速度等影响而变化;

(6)制动尖叫是涉及非线性问题,需要进行大量的试验进行验证,前期可通过仿真进行问题的识别和改进,或通过相近车型进行参考,相关的理论及应用还需要进行更多的研究和探讨。