试验承重台优化过程是怎么样实现的?

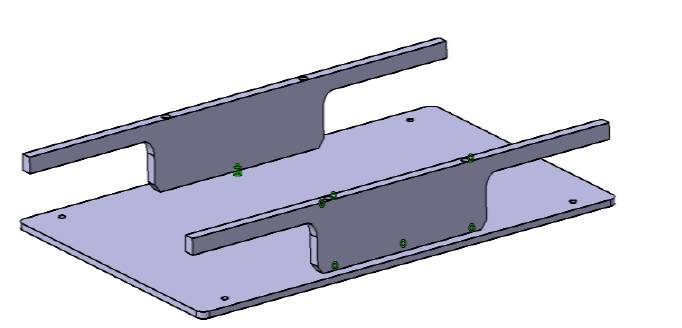

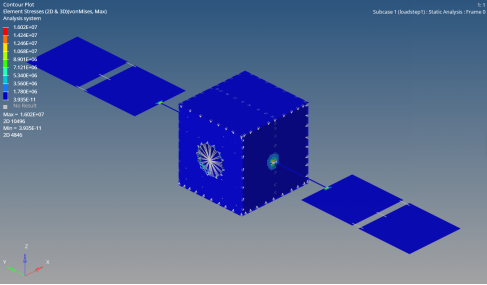

某试验测试台主要用于测量汽车整车状态下各车轮轴荷及质心位置(图1左)。测量时,汽车需行驶至承重台上。由于试验台面与车轮轮胎接触面积较小,极易造成试验台面的弯曲变形,从而影响测量精度,因此台面在设计时必须保证具有良好的抗弯特性。

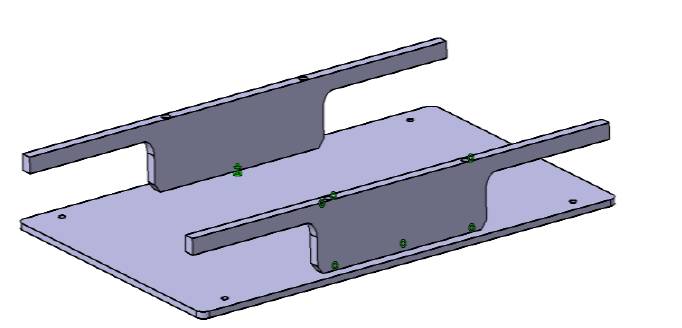

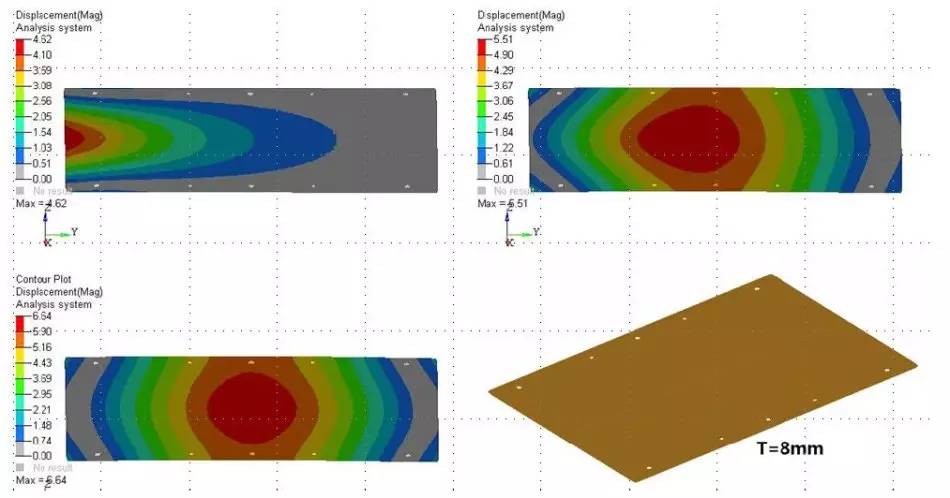

根据测试台的精度要求,试验台面的最大变形量应小于0.5mm。试验台面初始设计方案(图1右)主要由底部平板和两侧的护板两大部分组成。底部平板主要用于承载车轮重量,选用厚度为8mm的钢板,两侧的狭长护板则主要用于防止车轮的侧向滑动。初始设计方案确定后,应用HyperWoks强大的仿真分析能力进行结构的性能预测。

图 1 测试台及台面

2 有限元模型建立

根据初步设计方案应用HyperMesh建立试验台的有限元模型。考虑到台面两侧护板的主要功能并非用于承载重量,因此模型中对其进行了简化处理。

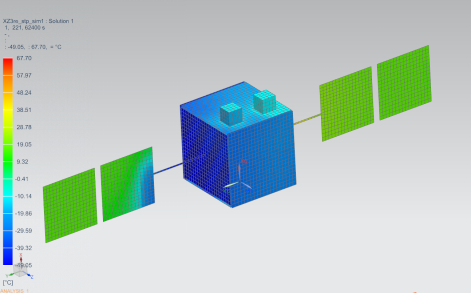

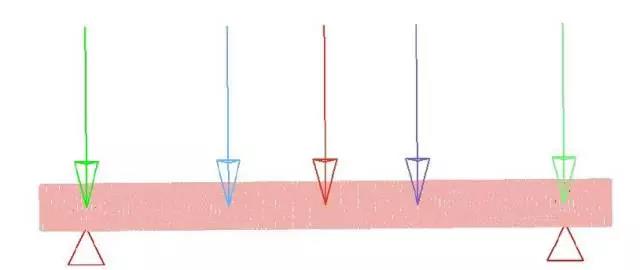

由于不同车型的轴距不同,因此其车轮在台面上的接触位置也不同,因此在台面上选择了5个典型位置(图2)进行加载。

图 2 有限元模型

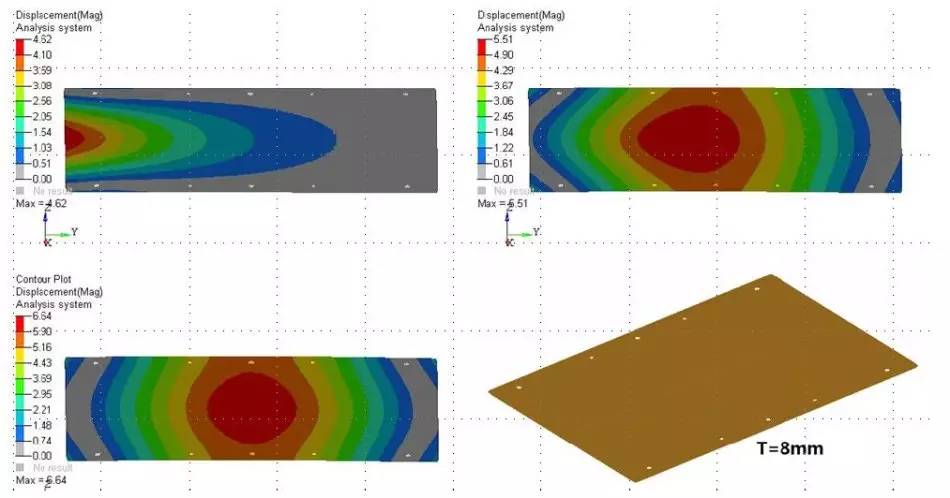

2.1 初始方案结果

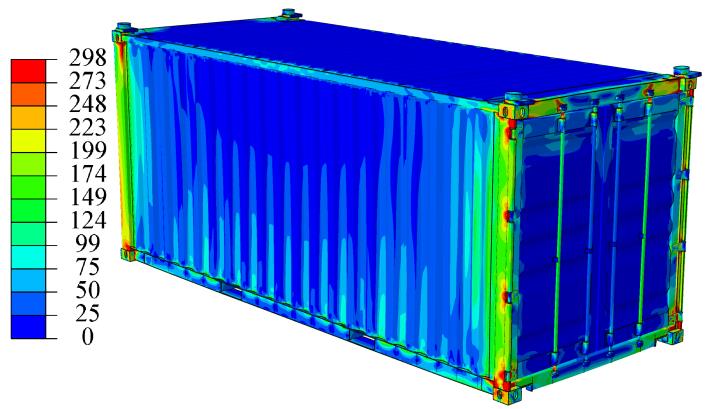

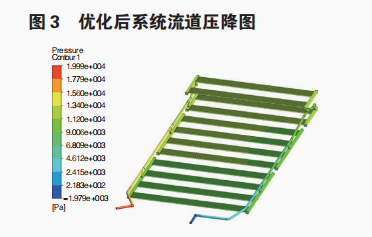

由初始设计方案位移云图(图3)可知,五个加载位置(长度方向中间对称)中车轮在中间位置时台面的变形最大,最大变形量为6.64mm不能满足设计要求。

图 3 初始方案结果

2.2 优化方案

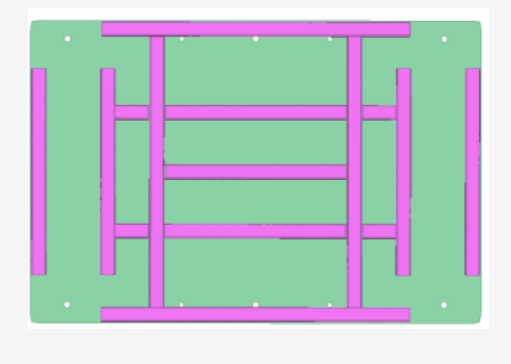

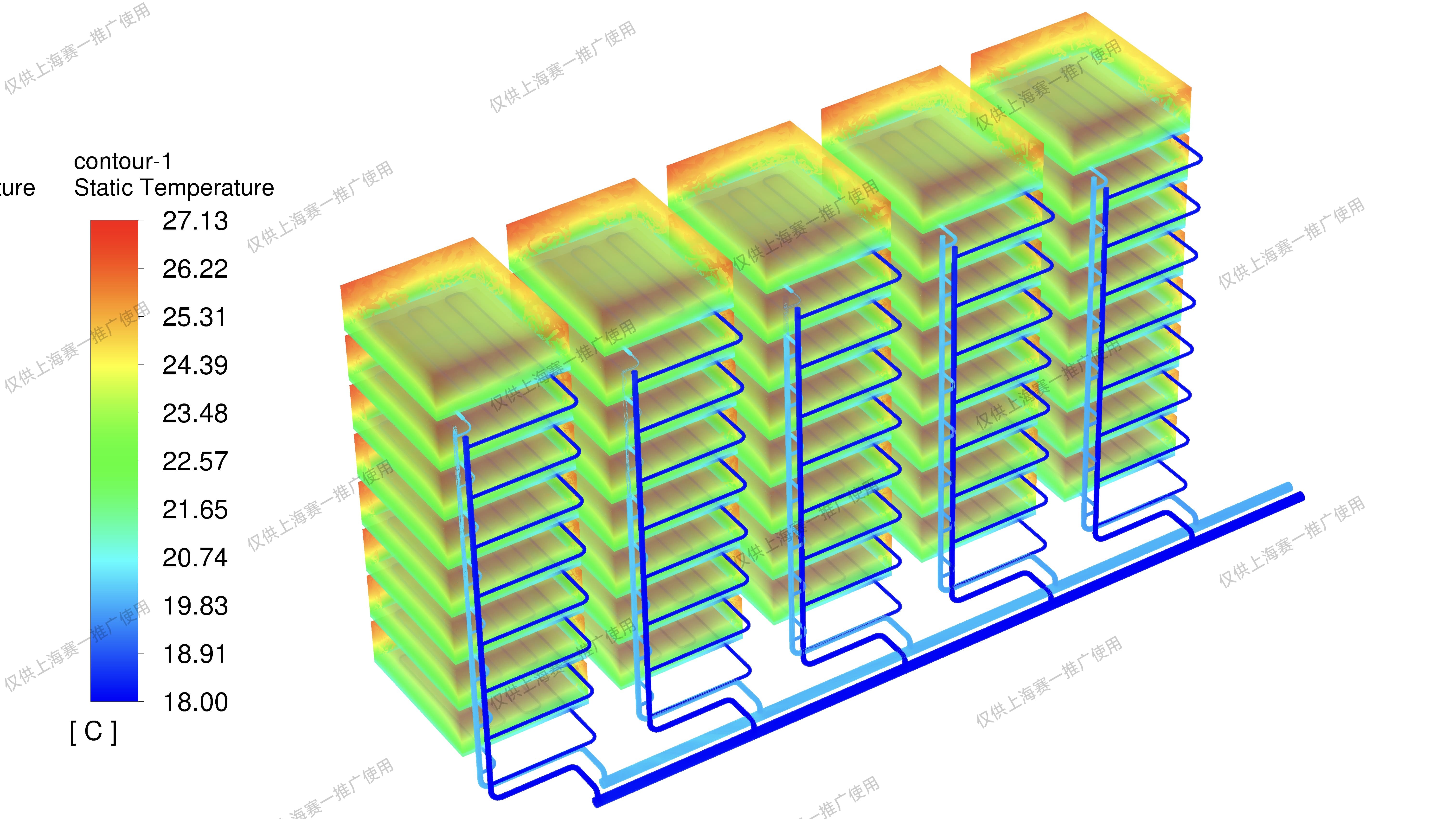

根据试验台面周围空间允许情况,考虑对台面进行底部加强的可行方案。为了使材料分布更加合理,分析时采用HyperWorks系统中OptiStruct模块下的拓扑优化方法,进行关键传力路径的识别。

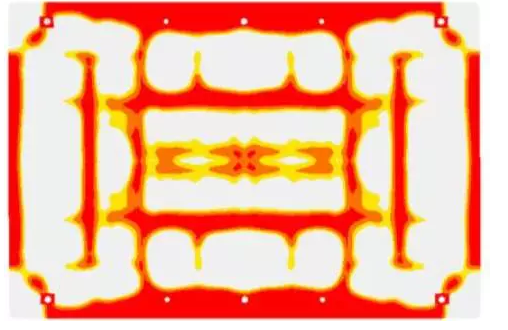

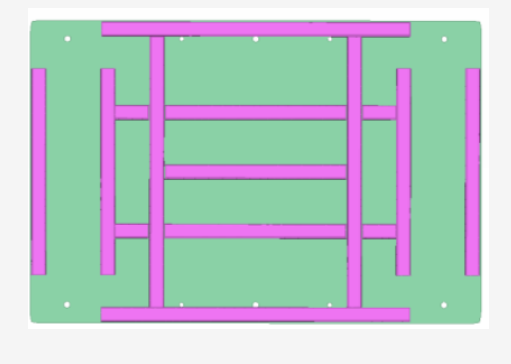

从拓扑优化结果可以看出,试验台面关键传力路径呈现“五横六纵”状态(图4)。识别出关键路径后,选取矩形空心型钢在关键路径部位进行加强,并形成工程化的优化方案(图5)。

图 4 拓扑优化图

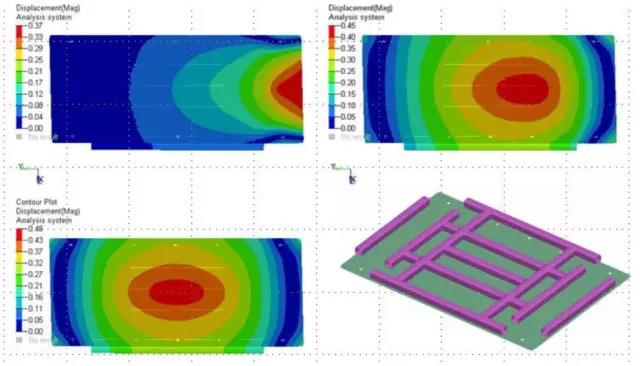

图 5 优化方案

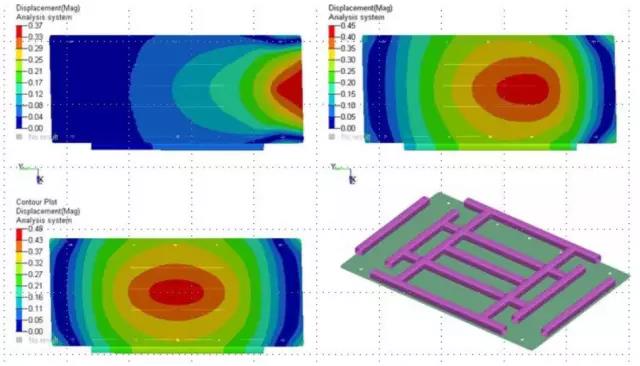

对优化方案重新进行进行典型的受力分析,结果可以看出载荷施加在中间位置时,台面的变形量最大。优化后台面最大变形量为0.48mm(图6),可以满足设计要求。

图 6 优化方案结果

2.3 优化效果

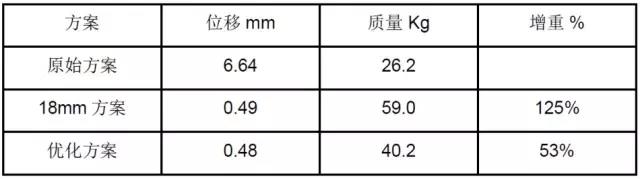

为了验证优化方案效果,设计台面整体加厚方案,即在原有8mm厚台面基础上继续增加厚度直至可以满足最小变形量要求,并对总质量和变形量进行对比。

从表中可以看出,台面变形达到要求时,整体式加厚需增加原有质量的125%,而使用OptiStruct模块优化后的方案重量增加53%即可达到同等目标,可见材料的利用更加充分。

3 结论

利用OptiStruct优化模块中拓扑优化功能,可快速识别关键传力路径,确定最佳的材料分布,进而确保材料的高效利用。