汽车空调除霜风道分析及结构优化整体解决方案

运用 STAR-CCM+软件对某款汽车空调除霜风道内部流动进行了详细分析。研究显示,该空调除霜风道各出风口分风比不合理,且内部存在较多大尺度或小尺度的涡流。这些涡流主要是由除霜风道内部扰流板结构不合理造成的。为消除涡流、改善除霜风道的流场特性,对该除霜风道的内部结构进行了优化设计,改进效果显著。

汽车空调的除霜风道及出风口是空调除霜系统中较为重要的部件,其送风性能的好坏直接影响前挡玻璃及前门窗玻璃的温度场、速度场的均匀性, 从而影响该车的除霜性能。

本文通过对某汽车空调除霜风道进行了流场特性的CFD 仿真分析,得到除霜风道内部的流场分布和压力场分布。根据这些流动特征分析了该除霜风道的优劣,并针对某些不合理的内部结构进行了优化设计,以改善除霜风道的流场特性,降低流动损失。这种基于CFD 数值仿真技术的除霜风道优化设计方法能大幅度提高设计产品的质量,降低设计成本,缩短设计周期,是研究汽车整车及零部件空气特性的有力工具。

数值计算模型

几何模型及网格划分

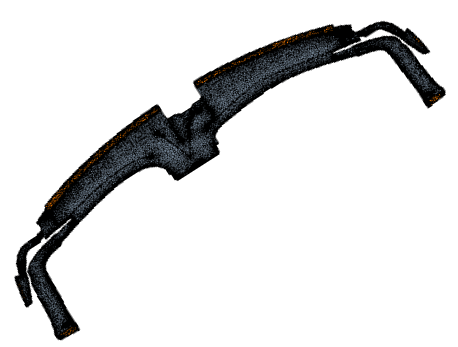

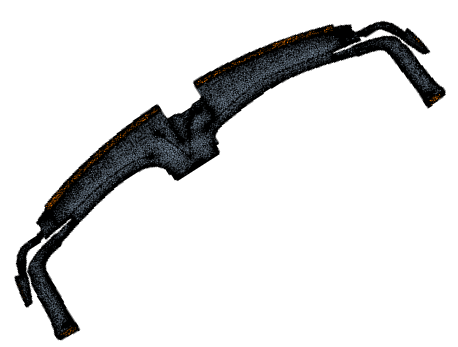

图1A、B分别是某汽车除霜风道的几何模型和网格模型。

该款车的除霜风道由一个入口和六个出口组成。考虑到工艺数模的复杂性,在不影响计算精度的前提下对模型做了一些简化处理,去除不必要的信息,对一些缝隙进行了修理,以减少网格总数及计算时间。但是关键部件如扰流板、风道内壁未作任何简化。从CATIA中导出IGS格式的数模再导入至Hypermesh中,进行前处理,得到一个封闭空间的计算域。将Hypermesh处理后的网格模型导入STAR-CCM+后,经检查没有几何错误或间隙后可以直接生成计算所需体网格,也可以按照网格尺度要求重新生成面网格再生成体格。相对其它网格生成软件,STAR-CCM+自带的网格生成器更快更方更,生成的体网格为多面体,网格数目少且计算精度高,本文的除霜风道模型生成的网格数目约22万。

A: 几何模型 B: 网格模型

图1 除霜风道几何模型和网格模型

边界条件及求解设置

固体区与流体区的物性参数(如固体的密度,流体的密度与粘度等)为常数;流动为稳态流动(速度、压力、温度等物理量不随时间变化);不考虑重力和温度的影响。计算介质为空气,环境大气压力P=10132.5Pa,温度T=300K,空气密度ρ =1.225kg/m3,空气粘度µ =1.7894×10-5Ns/m2。

风道入口为流量入口,其入口流量数据由实验测得;出口为压力出口。设空气在风道入口处的速度均匀分布,方向垂直于边界;风道出口处背压为零。

对于空调系统的风道分析,压力-速度耦合一般采用SIMPLE方法,采用高雷诺数k −ε 湍流模式和non-equilibrium wall functions壁面函数;紊动能k 和紊动能的耗散率ε 由经验公式计算确定;计in in算选择二阶迎风格式标准k −ε 湍流模型进行分析。针对该空调系统及设计要求,收敛判断条件为所有物理量的误差不大于1.0E-4。

原除霜风道的 CFD 仿真分析

通过对除霜风道出口段的流量分配、风道内部流线及压力场的详细分析,发现扰流板结构不合理是除霜风道分风比不均匀的原因。

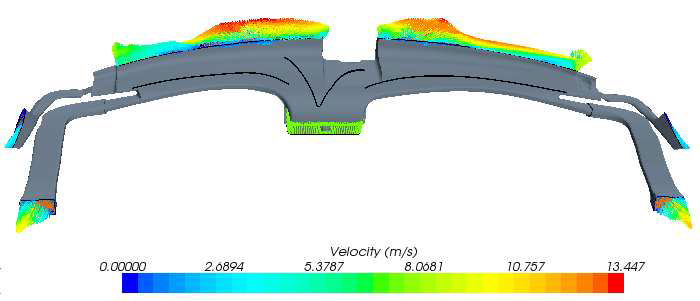

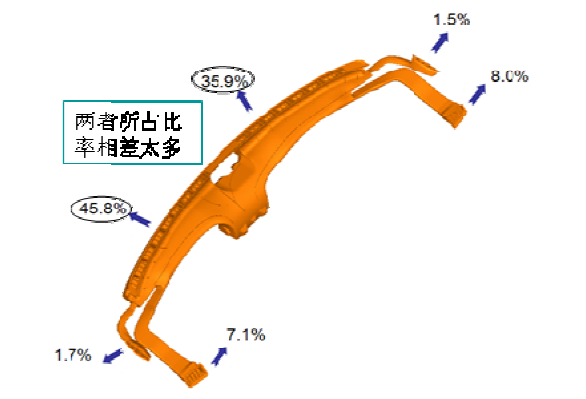

从图2可以看出,除霜风道各出口流量分配不合理,前挡风玻璃上驾驶员一侧流量较副驾驶员一侧大很多。

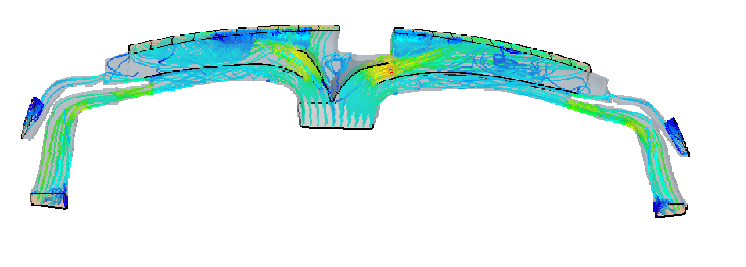

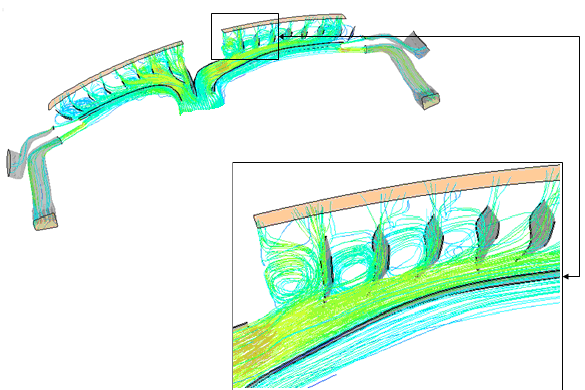

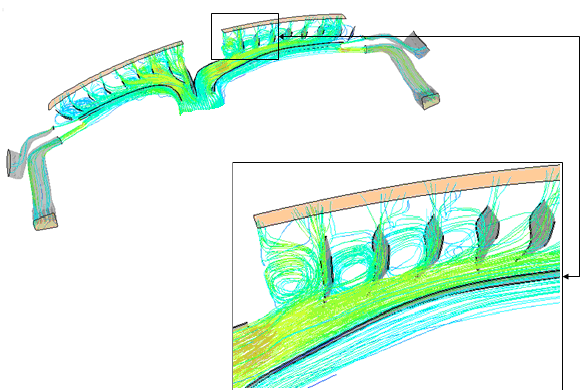

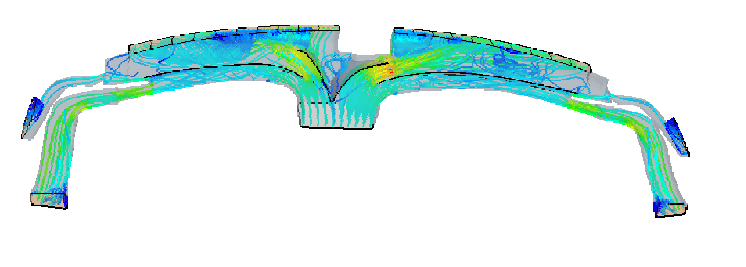

图3的流线图显示,在扰流板附近存在较多的涡流,这会造成较大的局部流动损失,使仪表台上中央管嘴格栅出口流速降低,应当予以改进。

图2 除霜风道各出口流量分风比 图3除霜风道内部流线图

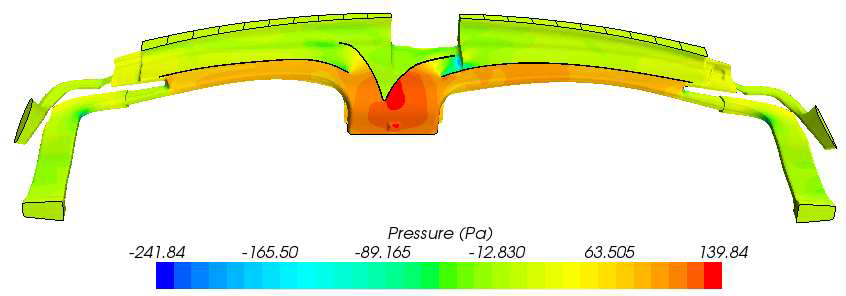

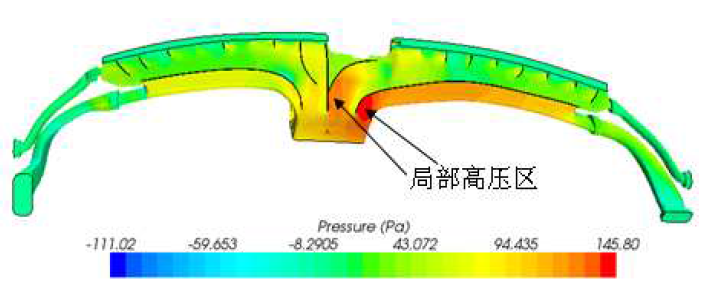

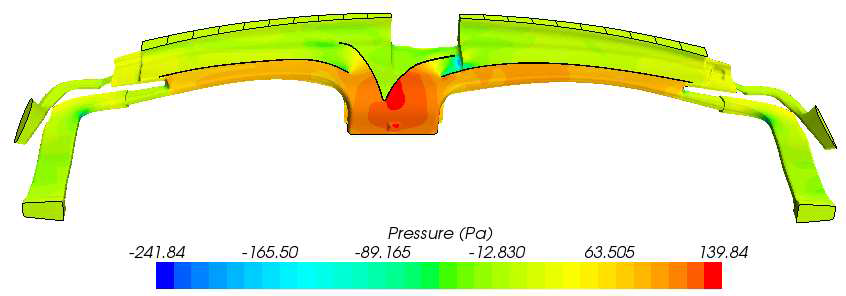

图4为除霜风道表面压力云图,从图中可以看出,风道表面出现局部高压区,使得空调出来的空气进入风道后流动不通畅,造成能量损耗。由于除霜风道右侧局部高压的存在,进一步表明左侧出风口流量较右侧大。

图4 除霜风道表面压力云图

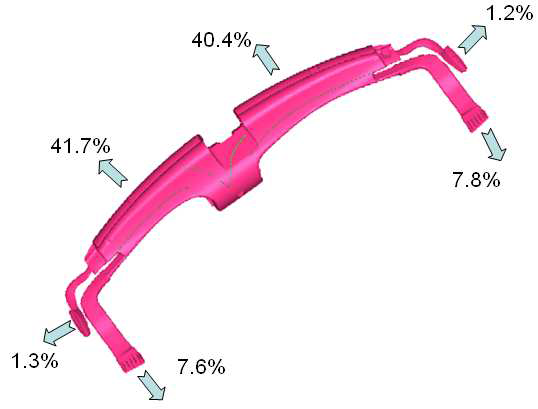

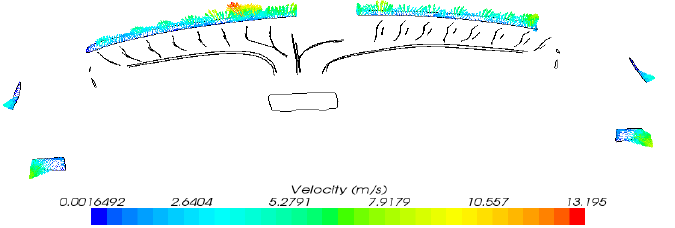

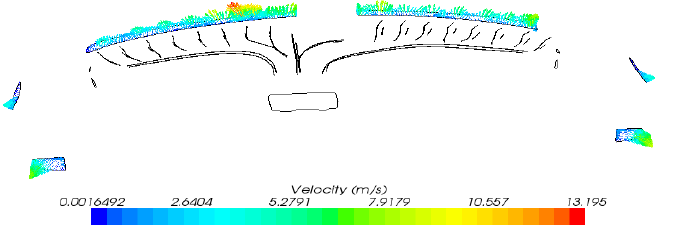

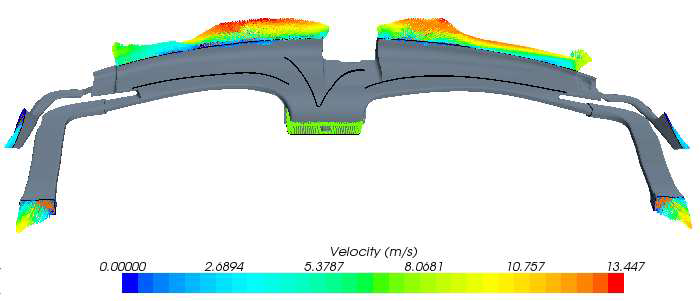

从图5可以看出,由于小扰流板的存在,使得除霜风道各出风口不同程度的存在回流现象,造成除霜风道各出风口流速太小,从而无法满足除霜要求。

图5 除霜风道出风口速度矢量图

结构优化及 CFD 仿真分析

从流体力学角度来说,流动损失在很大程度上是由涡流引起的。因此,在进行除霜风道的设计时,应尽量避免大尺度和小尺度涡流的生成。这就需要根据流体力学理论对其内部结构进行优化设计,最大限度地降低因涡流造成的能量损失。最基本的设计方法,就是对除霜风道内部扰流板结构进行流线型设计,使结构对气流起到疏导作用,而不是阻碍作用,如圆滑过渡各种大的转折结构和小尺度的凸起结构,去除一些不必要的阻挡结构等。为此对除霜风道作如下结构优化方案:

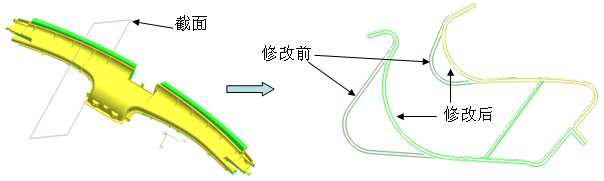

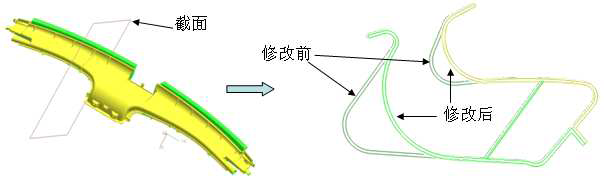

1) 去除中左和中右出风口小扰流板,优化除霜风道中间扰流板的形状;如图6 所示:

2) 对除霜风道截面结构进行圆滑过渡处理,调整风道的转折半径,最大限度地消除风道内部

的大涡流。如图7 所示:

图6除霜风道内部扰流板修改前后对比图

图7 切面位置以及除霜风道截面结构修改前后对比图

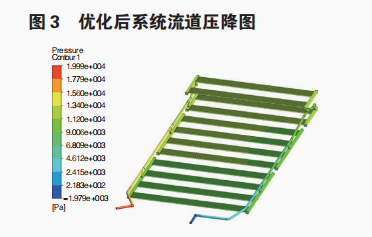

图8~图11 是改进后除霜风道的CFD 流场仿真结果。图8 显示,改进后风道各出风口分风比更加均匀,消除了由扰流板结构不合理而造成的分风比相差太大,改善了除霜风道内部的流场结构。图 9 表明,优化后除霜风道内部的涡流有了明显的改善,出口处的大涡流得到了有效的控制。从图10 可以看出,优化后的除霜风道表面压力较优化前减小了近 6Pa,局部高压区不在集中于一侧。优化后的除霜风道出风口速度矢量图(图 11)表明,通过调整除霜风道内部出气腔转折半径,消除了原风道中的大尺度涡流,使各出风口速度相对均匀,且速度较大的区域与前挡风玻璃A 区相对应。

图8 优化后除霜风道各出口流量分风比

图9 优化后风道内部流线图

图10优化后除霜风道表面压力云图

图11 优化后除霜风道出风口速度矢量图

本文采用CFD 方法,对某款车的除霜风道进行了分析,得知由于扰流板及风道凹形结构不合理造成各出风口分风比不均匀及大量涡流的存在。这些涡流是造成除霜风道流动损失的主要原因。为消除或减弱这些涡流的影响,为使该风道各出风口分风比均匀,使其满足除霜要求,对该除霜风道进行了一系列的改进措施:

①去除中左和中右出风口小扰流板,优化除霜风道中间扰流板的形状;

②对除霜风道截面结构进行圆滑过渡处理,调整风道的转折半径。改进后的除霜风道各出风口分风比均匀,内部气流流动通畅,各出口风速增加,流动损失减小,改进效果显著。