航空航天运载设备设计分析解决方案

航空航天行业特点

航空航天工业是国家的技术前沿和骨干行业,其产品开发和制造技术水平,不仅是质量和效率的保障,更是国家实力和形象的象征。当前,数字化技术已经成为全球航空航天工业产品开发和生产的最有力手段和企业的核心竞争能力。在国内,CAD/CAM的成功应用也证明了数字化技术的巨大价值。所谓CAE技术,也就是通过数字化手段,分析验证产品的性能、安全性和可靠性,是产品研发和制造数字化技术的核心。Abaqus是国际著名的CAE软件,它以解决实际工业问题能力和强大的非线性功能赢得广泛声誉。航空航天工业是Abaqus最重要的应用领域之一,波音、空中客车、洛克希德-马丁等长期合作的用户。对航空航天很多复杂和特殊的问题,如疲劳断裂、复合材料损伤、起落架柔性机构、接触连接、金属塑性等,在所有的CAE软件中,Abaqus是最有优势的。

行业成功案例1.1运载设备设计

火箭的成功设计关系到整个发射过程的成败。在火箭的设计中,有一些问题是不可避免的。比如在发射以及回收的时候产生的热烧蚀问题,在火箭运输过程中的应力问题等等。

1.1.1新一代返回舱(PAD)设计

1.1.1新一代返回舱(PAD)设计

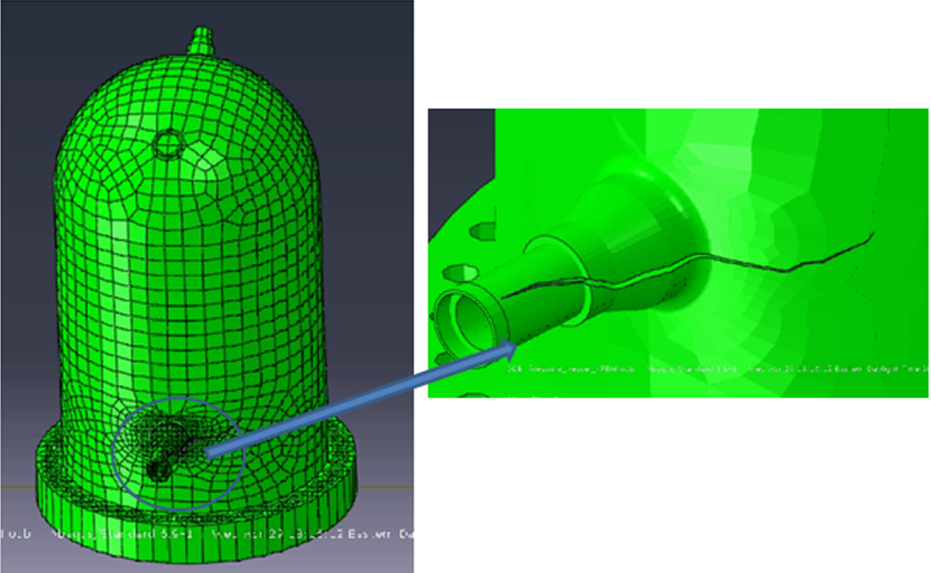

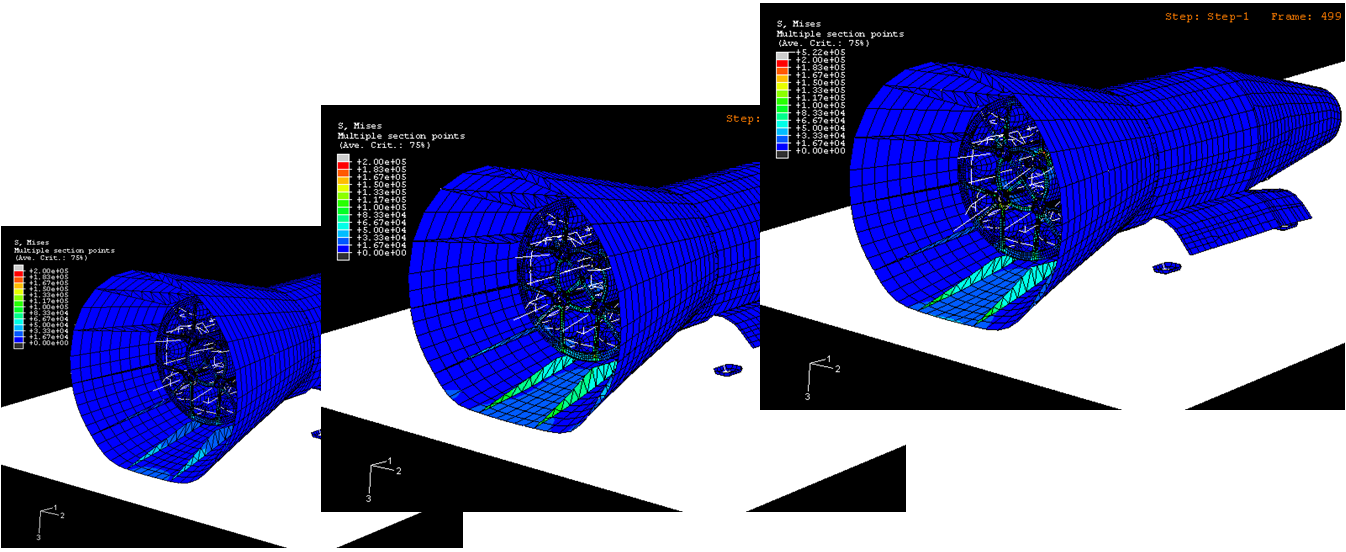

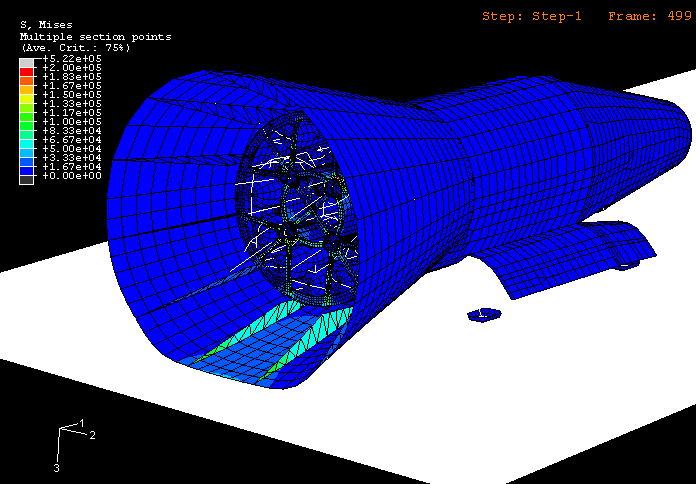

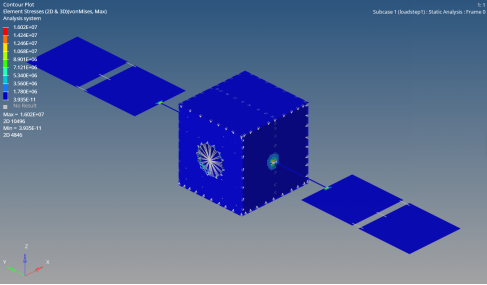

Pad Abort Demonstrator(PAD)是NASA和洛克希德-马丁联合开发的下一代返回舱。在设计的过程中,采用Abaqus去验证关键地方的受力以及加速度,进而优化着陆机构。

在初始分析中,简化结构,采用刚体单元来代替柔性单元,虽然结构趋于保守,但是总体上和结构比较相近,同时使结构计算时间大大缩短。

在后一步的分析中,完全采用真实模型,利用Abaqus fromnastran的功能,可以保留前期工作,快速进行下一步的分析。

利用fromnastran导入的模型

项目成功在于:

→ 采用fromnastran的方式可以快速导入Nastran模型

→ Abaqus很容易定义飞行器和地面的基础

→ 采用刚体结构加快求解速度

→ 利用并行预算降低了求解时间

→ Abaqus在计算接触动力方面的优势

实体建模应力分布

1.2 热烧蚀分析

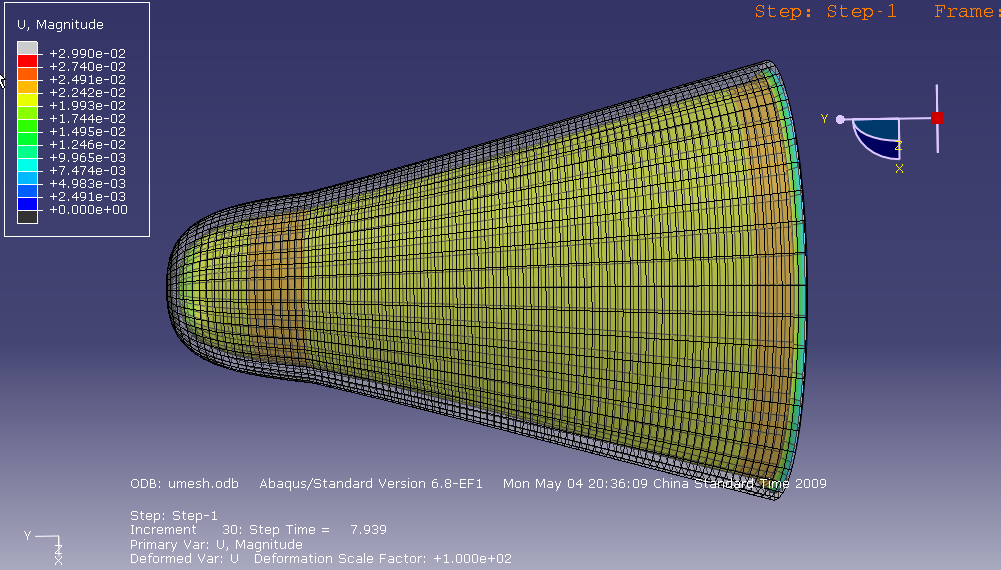

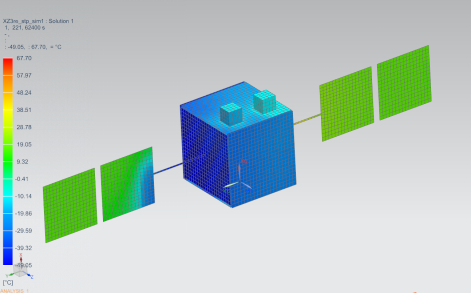

通过空气动力加热等产生的热能使固体表面熔融、蒸发、升华或分解等形成喷出的现象。

卫星和宇宙飞行器壳体均有防热烧蚀材料。当回收卫星进入大气层时,由于空气力学的加热,其表面温度可达几千度的高温。烧蚀材料的作用是在突然受热或极高温度下燃烧分解而遗留一层炭质耐热层以起隔热作用。保护卫星结构不受损坏。

工程难点:

→ 热固耦合分析

→ 热烧蚀率的加载

→ 复杂外载荷

Abaqus解决方案:

→ Abaqus提供多种方案进行热固耦合,不仅可以进行完全耦合,也可以顺序耦合。

→ Abaqus自带有Umeshmotion的接口,这为准确的模拟热烧蚀分析提供了必备条件。只需要定义烧蚀率,就可以准确地模拟热烧蚀过程。

→ 火箭在不同的高度,表面的热流外在并不一致,Abaqus可以定义任意复杂的载荷。

烧蚀前后对比 应力分布

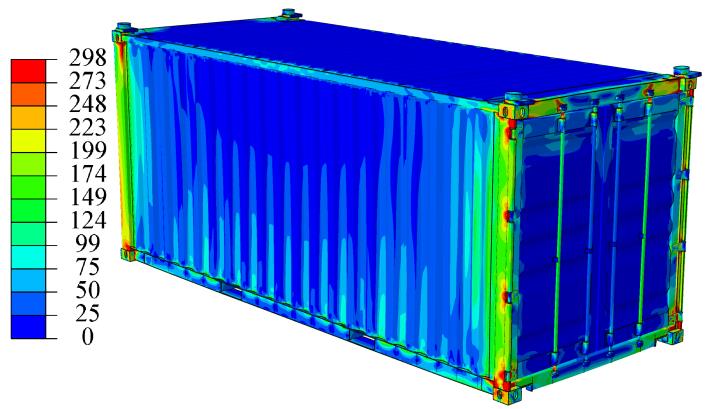

1.3 火箭发动机壳体静力分析

Abaqus软件可以完成壳体、药柱等部件在硫化、储存、运输、使用各阶段载荷下的粘弹性分析、随机响应分析等,从而为药型设计、燃烧室完整性分析与评估、指标体系的建立、试验方案的制定等提供依据。

图2-1 美国北极星A3第二级发动机 图2-2 美国侏儒第一级发动机

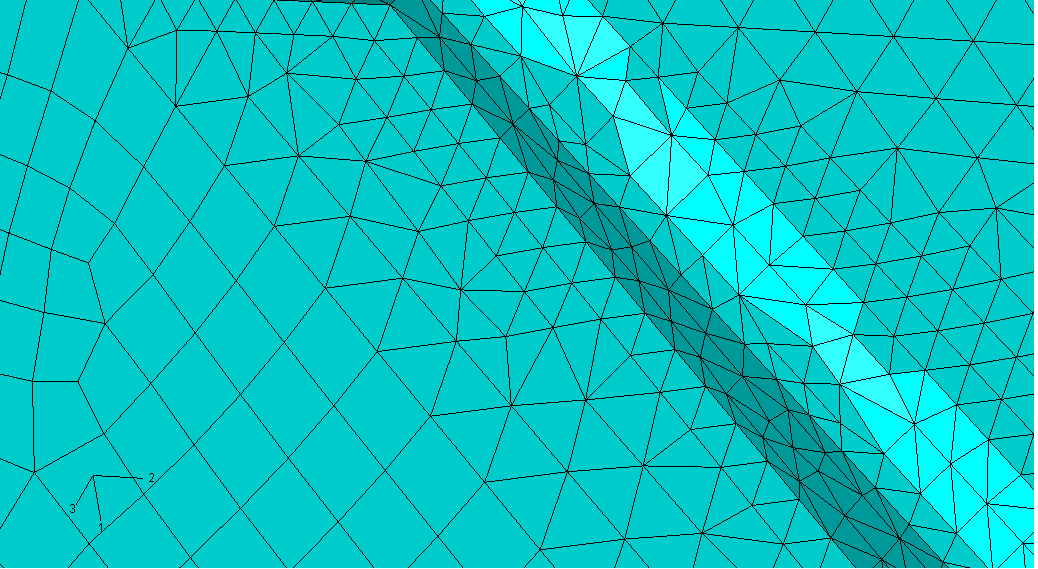

ABAQUS/CAE具备丰富的网格划分功能,对简单结构可以自动生成良好的单元。但在多体分析尤其是多材料、复杂结构体系的分析中,伴随着几何形状、材料界面等复杂因素的增多,网格的过渡与衔接需要人为控制。一定载荷作用下发动机可能存在多个危险部位,仅对这些部位或区域的网格进行加密是不够的——连接区域的过渡不当,急剧变化的网格增大了节点积分运算的误差,不同部位间载荷的传递与实际情况的差异增大,从根本上影响到整体的计算精度。

特定载荷作用下结构应力应变响应的规律不尽相同,这要求网格的整体形状体现出一定的变化。以简化的药柱中孔为例:降温载荷作用下,药柱出现收缩变形,主要约束来自粘接界面,可以确定应力沿径向变化,筒段中孔附近的温度应力较大,网格由粘接界面向中孔方向逐渐加密;在轴向过载下,后部受压严重,网格由筒段至后部逐渐加密。

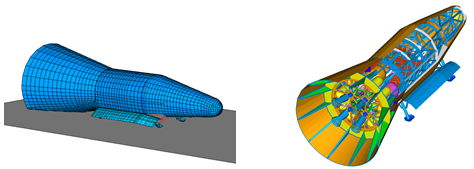

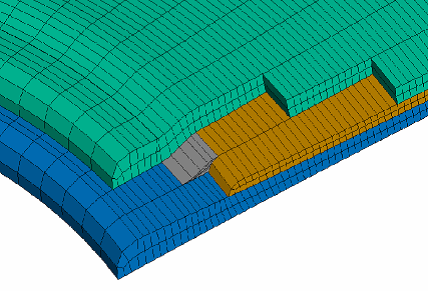

1947年美国设计制造了第一台纤维缠绕机,用于缠绕固体火箭发动机壳体,并获专利,从此,线圈复合材料在火箭发动机上得到了广泛的应用。在航空航天、汽车以及石油化工行业,纤维缠绕技术已经成为制造高比刚度复合材料结构的主导方法。由于缠绕结构纤维丝的走向连续变化,如何对纤维缠绕结构进行精确的性能分析一直是个难点。为了解决这一难题, Abaqus开发了了一个专门模块,用来解决空间不同方向纤维丝的建模问题。

通过Abaqus的缠绕丝建模器(WCM),用户可以创建拥有详细规范结构外形和缠绕设计参数的模型,可进行沿纤维方向应力和应变的后处理。应用连续体或壳单元可创建轴对称或三位模型。

可通过用户自定义界面来快速定义缠绕外形,进行几何和网格的创建。有多种方法生成缠绕基体——纤维丝缠绕在其上。WCM模块允许用户定义椭圆形、球形、测地形状,或通过表建立独立点。另外,还可以通过已有的部件来创建缠绕基体的几何模型。

WCM建模器中可选择生成整体或局部模型、对称或不对称压力容器形状。在容器的几何外形和承载允许的条件下,如其几何形状具有对称性,WCM会自动创建对称的几何模型,并在对称面上生成适合边界条件的网格,从而降低了模型的尺寸。

不同压力下的等效塑性应变

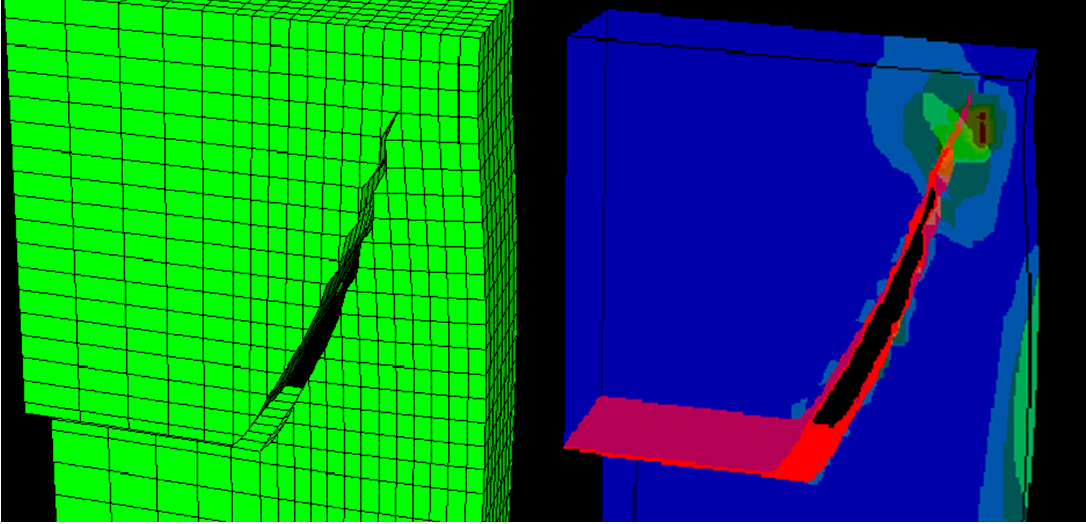

1.5 扩展有限元法XFEM

脱粘是固火箭发动机(SRM)中的常见问题和重大安全隐患。脱粘主要源于载荷和温度变化, 表现为在两层界面问出现裂缝。其本质为不连续力学问题。壳体与绝热层问的界面脱粘可分为鼓包型、层隙型、紧贴型和斑点型四类。其中:鼓包型和斑点型属于空洞和夹杂, 层隙型和紧贴型脱粘相当于双材料界面裂纹。

裂纹扩张问题在传统有限元的办法只能采取假设的办法,让裂纹沿着网格扩张。使得模型对网格要求非常的高。扩展有限元法(extended finite element method, XFEM)是1999年提出的一种求解不连续力学问题的数值方法,它继承了常规有限元法(CFEM)的所有优点,在模拟界面、裂纹生长、复杂流体等不连续问题时特别有效,短短几

年间得到了快速发展与应用.XFEM克服了在诸如裂纹尖端等高应力和变形集中区进行高密度网格剖分所带来的困难,模拟裂纹生长时也无需对网格进行重新剖分。 XFEM的计算精度可满足要求。XFEM在划分网格时无需考虑裂纹界面,在裂尖应力奇异场附近不要求过密的网格,当裂纹扩展时不必重新划分网格,适于模拟裂纹动态扩展,可用于模拟脱粘界面。

航空航天是Abaqus软件的重要应用领域,该行业的收入约占Abaqus公司年度总收入的三分之一。目前所有大的飞机制造企业如波音、空中客车、洛克希德—马丁、NASA、Los

Alamos

和Sandia国家实验室,中国航空601、602、603、611、624、625等,航天1、2、3、4、6院等,以及成飞等,都是Abaqus软件的重要用户。波音更是将其专利的VCCT(虚拟裂纹闭合技术)嵌入Abaqus软件中,进行断裂问题的求解。Abaqus软件公司始终注重航空航天领域用户和技术的发展,近期很多研发方面的决策都是针对航空航天领域的,如大规模杆板模型的发展、断裂力学和气动弹性分析和Abaqus对CATIA的嵌入式产品(Abaqus/AFC)等。