280A·h大容量方块电池冷热管理仿真

2025-9-14 9:26:00 点击:

——高效散热设计与温度均衡控制的关键突破

1. 研究背景与意义

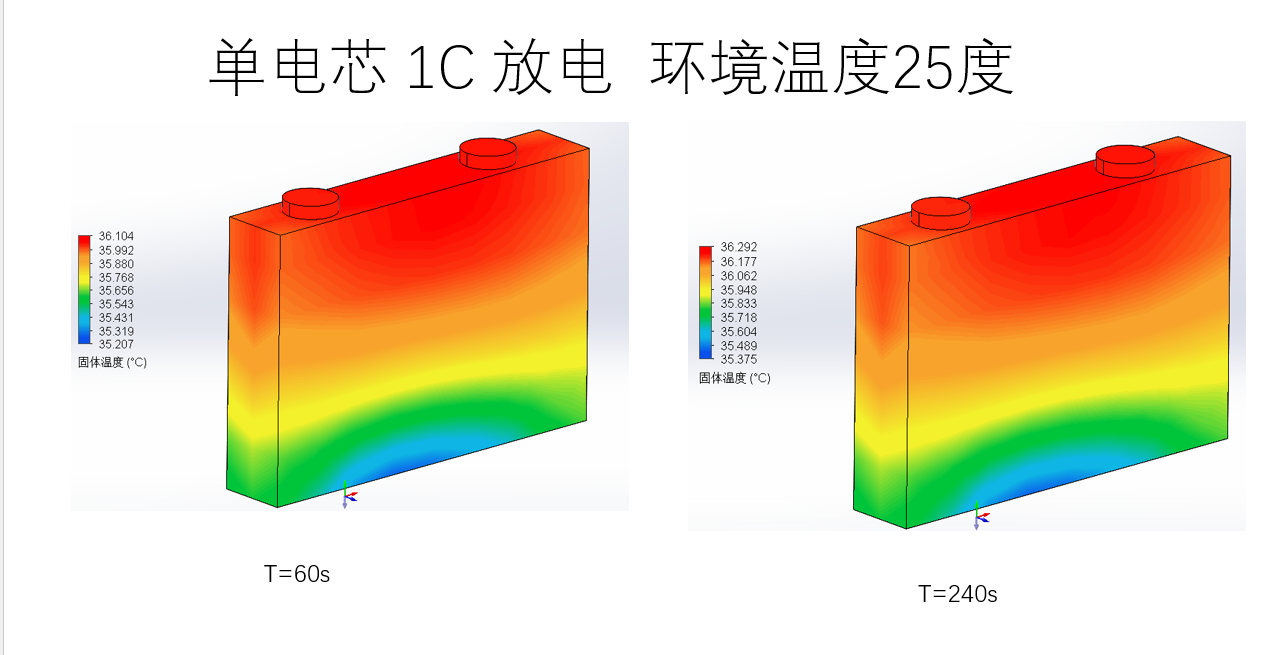

锂离子电池因其高能量密度(150 Wh/kg,400 Wh/L)成为电动汽车和储能系统的核心动力源,但工作温度直接影响其安全性和寿命。280A·h大容量方块电池在充放电过程中会产生显著热量(1C放电时产热达53,846 W/m³

2. 核心研究方法与创新

-

仿真模型构建

-

多物理场耦合:结合电化学-热耦合模型,模拟电池内部反应产热与外部散热过程

-

风冷系统优化:针对280A·h电池组设计“U”型风道并联结构,并引入微多孔板增强对流换热,使最大温差降至1.55℃(1C放电,风速10m/s)

-

参数化分析:探究多孔板厚度(4-10mm)、风速(1-20m/s)、环境温度(-5~35℃)及放电倍率(0.5C-2C)对温度场的影响

-

多物理场耦合:结合电化学-热耦合模型,模拟电池内部反应产热与外部散热过程

-

关键技术创新

-

多孔板风冷单元:通过铝合金多孔板优化气流分布,提升换热面积,电池组最高温度降低20.9%(间距8mm时)

-

“U”型风道优势:相比“Z”型结构,“U”型风道流量分布更均匀,最高温度降低0.69℃,温差减少0.73℃

-

多孔板风冷单元:通过铝合金多孔板优化气流分布,提升换热面积,电池组最高温度降低20.9%(间距8mm时)

3. 主要研究成果

-

最佳工况:多孔板厚度6mm、风速10m/s、环境25℃时,电池组最高温度36.51℃,温差1.55℃,满足锂离子电池最佳工作温度范围(25-45℃)

-

散热效率提升:增大风速可显著降低最高温度(10m/s时温差降低1.92℃),但需权衡功耗

-

环境适应性:低温环境(-5℃)需预热系统,高温环境(35℃)需强化冷却,以维持性能

4. 应用价值与行业影响

-

储能系统安全:为大容量储能电池组提供轻量化、低成本的空冷解决方案,避免热失控风险

-

电动汽车优化:通过仿真指导BTMS设计,延长电池寿命并提升快充能力(支持1.5C高倍率放电)

-

研发效率提升:缩短设计周期,降低实验成本,为电池模块化设计提供数据支撑

5. 未来发展方向

-

多尺度仿真:结合电化学微观模型与宏观热管理,提升精度

-

混合散热技术:探索风冷+相变材料(PCM)或液冷的混合系统,以应对更高倍率场景

- 上一篇:反应釜流体模拟仿真 2025/9/16

- 下一篇:基于FLEXSIM理想智能仓改善方案仿真 2025/9/1