手机整机有限元分析解决方案

电子行业简介

电子行业是有限元分析应用的一个重要领域。随着全球电子工业的飞速发展,电子产品的设计愈来愈精细、复杂;市场竞争要求电子产品在性能指标大幅度提高的同时,还要日趋小型化。电子产品跌落、新型电子材料的研发和制造、音频设备声场特性的设计和评估、电子产品的热力仿真、芯片封装的热分析等的力学仿真是电子领域中很深入、复杂并极具挑战性的课题,需要多门学科的理论和方法的综合应用。

针对电子领域关注的各种线性、非线性、热力耦合,湿热耦合,跌落、开裂等力学问题,仿真分析软件有针对性的提供了相应的有限元分析解决方案。Abaqus的有限元分析能力已经被全球各大电子生产和设计单位所检验并得到了广泛的认可。

Abaqus等软件被应用于电子行业的各个方面,微观到芯片级组装,失效以及微观级别焊接等问题,宏观诸如个人电子用品的抗震,跌落,模态,热流动等分析。并且被各大电子设计厂商采用进行新产品的研发和设计。

目前,电子电器行业高端厂商对产品的可靠性要求非常高,生命周期长,且开发成本高昂,开发和失效分析过程对cae有较强需求。目前国内的行业cae能力不高。 电子电器产品属民用日常消耗品,生命周期短,产品量大,设计空间小,优化精度和难度大。从软体到双屏到穿戴等,技术点和新材料应用升级快,评估点多,挑战多。散热和强度问题严重。

电器产品例如大小家电,冰箱彩电洗衣机等,目前业界cae能力并不高。主要需求集中在包装跌落,运输风险等。医疗电子,需求方向则比较分散且复杂。

某品牌手机整体评估方案及二次开发

要点:

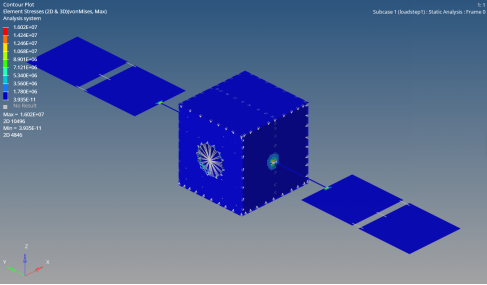

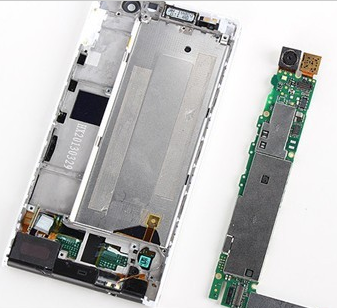

(1) 整机结构强度分析

(2) 裸机跌落分析,尤其关注屏幕所受应力和失效门槛

(3) 芯片可靠性分析,重点关注焊点受力情况

(4) 软板焊点的分析

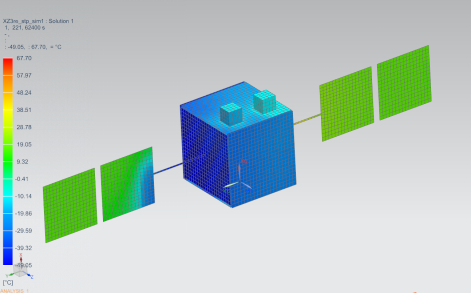

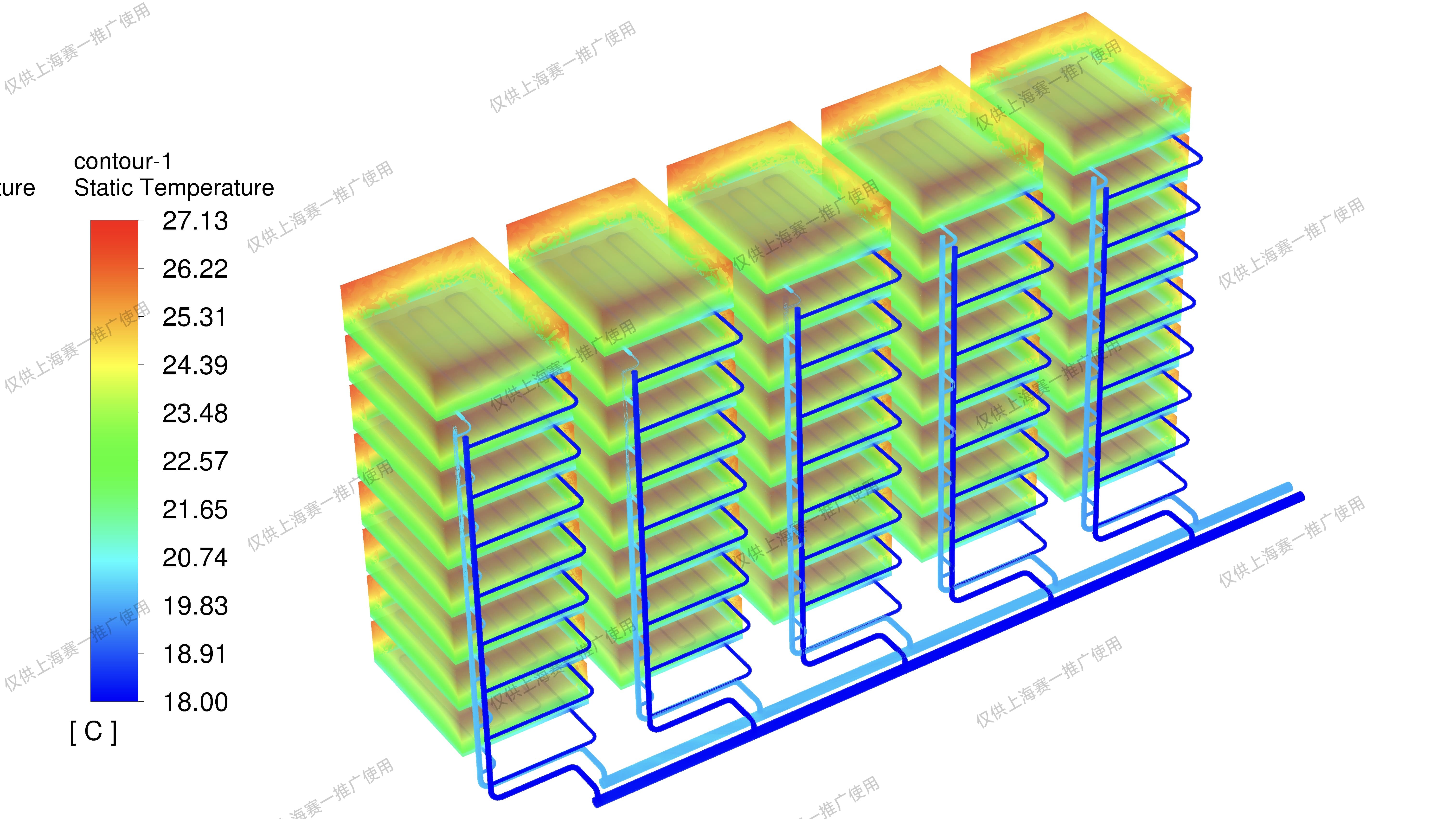

(5) 电池的散热分析

(6) 手机结构的组合强度较低,塑胶件卡接等较多,从一些实测与CAE的对比来看,分析能力和技术点的应用对分析结果影响较大

(7) 自动化建模分析可行,但需要多方面因素共同作用(标准模块提取、参数化应用等),单独靠一个前处理或一个软件的脚本难以实现

(8) 标准化是自动化的核心因素:自动化的关键在于识别,识别的关键在于流程、模型、命名等的标准化

(9) 应用isght可大幅度提高方案效率:isght可以设计方案对比和实验,自动串行多个软件工具,且可多人多工具协作。例如可将结构+可靠性+工艺等开发角色的需求和集成起来,将proe+abaqus+ansa等集成起来,在CAE分析中自动分析运算

(10) 开发模块,用脚本建模,需要事先有量化确定的数据编入脚本才可执行

意义:

(1) 对高端智能手机进行全面的可靠性分析,为设计和改善提供依据。

(2) 找出设计的薄弱环节,有利于后期失效跟踪定位。

(3) 二次开发使分析周期和难度显著降低,提高评估效率。

(4) isght平台流程使多部门协作的成本和难度显著降低,提高开发效率。

手机及其部件设计分析

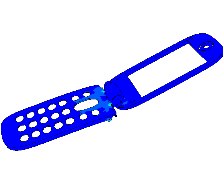

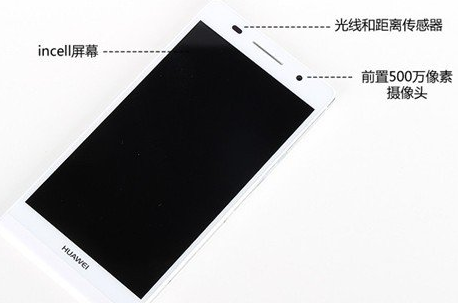

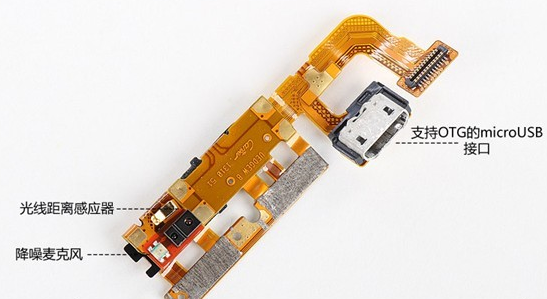

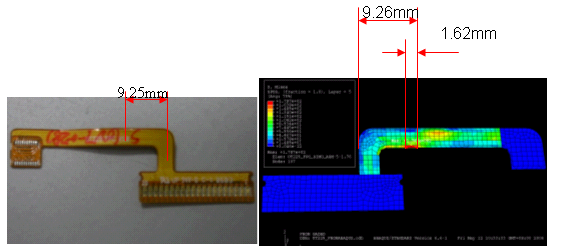

1. 手机FPC优化设计

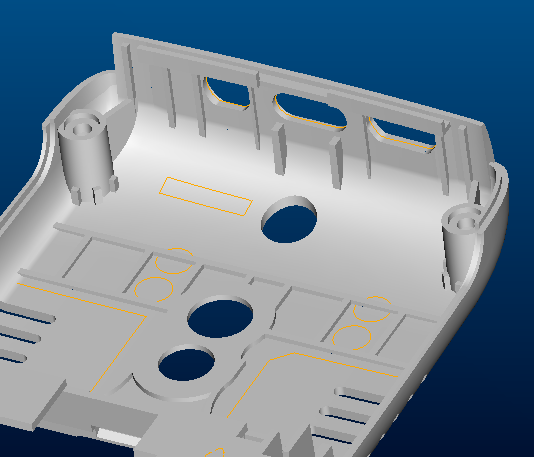

FPC是手机中比较容易发生破坏的部分之一,本方案结合FPC的实际结构,应用双层层结构来模拟FPC模型,材料模型选用五层二维各向异性层材料模型,并在层材料上采用分区处理以更加准确的模拟FPC的铜线层,分析结果如下。

实际破坏位置 分析得到的破坏位置

2.手机顶部卡钩优化设计

E680项目是由Motorola北京研发中心(BJDC)进行的。设计的关键点在于:一个大的 LCD,立体声喇叭,游戏按键。基于初始设计的跌落模拟,没有发现顶部卡钩有任何问题。然而,在第一次MEALT (Mechanical Accelerated Life Test) 中有十五个样机出现顶部卡钩脱开。早期模拟中没有捕捉到该失效问题的原因估计是仅进行了6个平面跌落模拟。于是跌落模型以更多的角度被重新运算来检查该失效模式。右图显示了顶部卡钩的位置和出问题的实际情况。

各个设计修改方案:

1. 去除顶部卡钩

人为切除顶部卡钩再进行10个样机物理跌落试验。屏幕锁扣脱开导致问题更加严重。该方案被否决。

2. 将后盖材料变为60%的玻璃纤维填充塑料

该方案在整个模拟过程中被评估。采用该新材料后后盖的弯曲刚度提高,顶部卡钩的脱开问题可以解决。然而,这种材料不适于喷漆。该方案被暂时保留。

3. 增加卡钩厚度从0.7mm到1.2mm

该方案由模拟进行评估。增加了厚度后问题仍然存在。该方案被否决

4. 增加一个新的卡钩

在屏幕锁扣旁边增加了一个新的卡钩。该卡钩的尺寸和方案3类似。该方案由模拟进行评估。结果还是不能令人满意——发现了大的变形。该方案被否决。

5. 增加卡钩的长度

该方案是方案4的扩展,左边的卡钩连接在一起而右边的卡钩增加长度,如图7所示。该方案由模拟进行评估。结果表明加强区的变形得到改善,但屏幕锁扣所在的中心区域仍然存在较大变形。该区域也需要加强。

6. 基于方案5在屏幕锁扣区域增加一个加强肋

该方案是方案4的扩展,在屏幕锁扣区域增加一个肋骨来强化该区域。该方案由模拟进行评估。后盖在屏幕锁扣处的最大变形预测为0.7mm。没有发现顶部卡钩的脱开。对该设计进行了更多的对地面不同角度跌落模拟,均未发现顶部卡钩脱开问题。该设计方案最终被产品开发组采用。

3. FPC的寿命分析

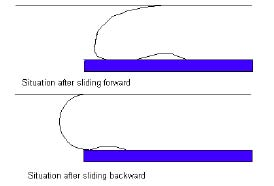

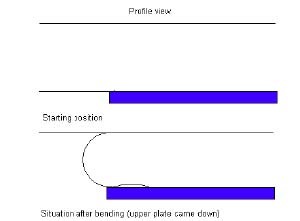

NOKIA目前正在进行一种新型的研究,利用Abaqus的用户子程序及其参数化功能,模拟FPC厂商常用的滑动测试方法来自动进行寿命测试。其测试过程如下图所示,FPC一端固定,另一端沿着固定弯折半径的滑轨来回滑动。

FPC的滑动测试

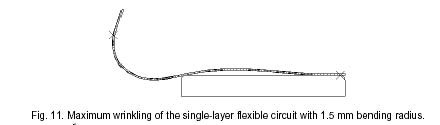

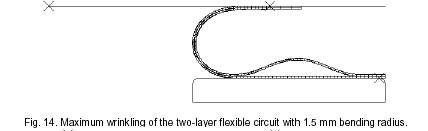

由于Abaqus具有参数化建模功能,且支持用户子程序,NOKIA开发一种插件,通过输入弯折半径,FPC 长度、宽度、材料、层数等参数可以实现FPC的自动仿真,并得到相应的FPC扭曲情况及应力情况,并根据相应的试验数据断定FPC的使用寿命,下图分别是单层、双层、三层FPC的最大皱起形状图,通过该最大皱起,可以避免FPC与壳体的干涉。

FPC的变形情况

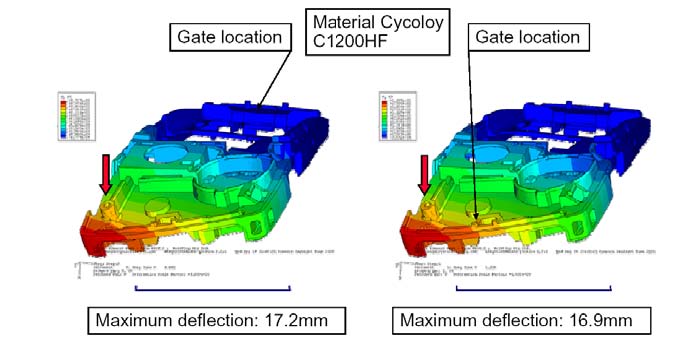

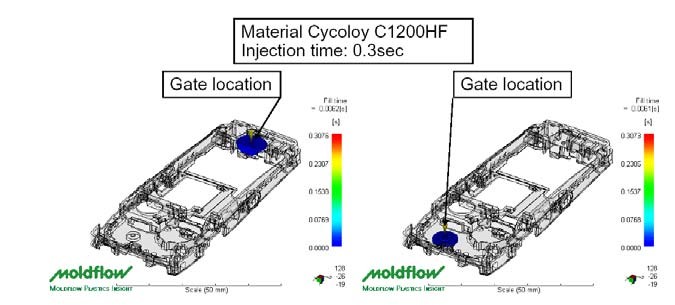

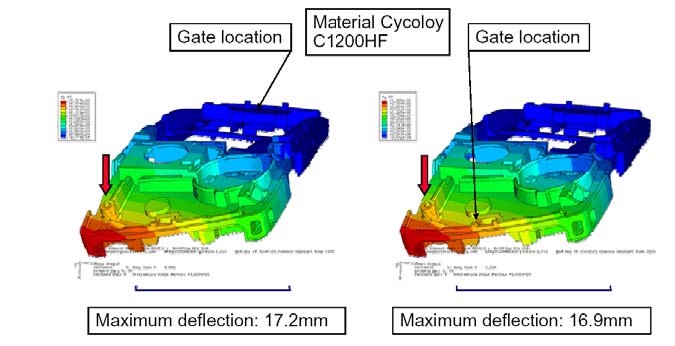

4. 基于Moldflow 分析结果的结构分析

Nokia 正在积极探讨基于MOLDFLOW分析结果的结构分析,并以Nokia 6230 mid housing 为例,如图所示,探讨了浇口位置、填充速度、填充材料对模型扭曲的影响,并积极研究将MOLDFLOW的分析结果应用与手机的整机跌落分析中。

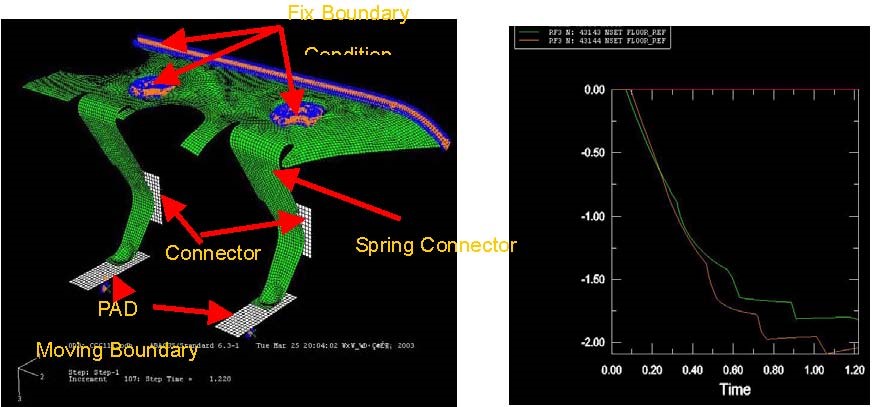

5. 天线变形分析

通过对天线的CAE仿真分析可以验证天线弹片的应力,接触力,以判断天线弹片的变形是否达到塑性变形,计算出弹片接触PCB板时的变形,并将其倒入CAD中确定天线接触的PAD点的位置及形状。左图为天线实物模型,右图为天线的Abaqus模型。

天线实物模型 天线的Abaqus模型

天线的变形情况 节点的位移曲线

6. 手机的冲击和跌落问题

深入研究个人手持电子产品的冲击和跌落问题是具有挑战的工作。难点来源于:

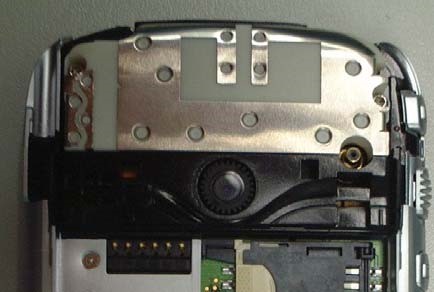

复杂的几何体:典型的组成包括材料为 (1mm厚)热塑塑料的前后薄壁外壳,两个或更多个印制电路板(PCB)、连接件、钣金片、橡胶垫、电池、金属弹簧和一个LCD显示屏,PCB板是三明治结构,由2到6个螺钉固定。

许多元件间的接触作用:各个元件置于主PCB板和前后外壳之间,由粘接剂或铆头固定,各个元件之间和内壁会发生接触。

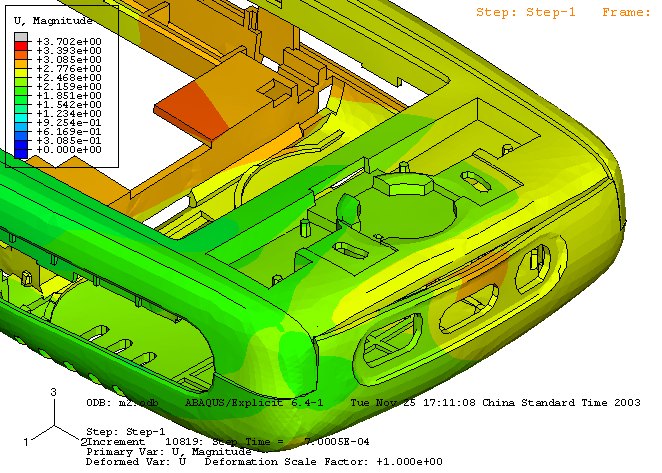

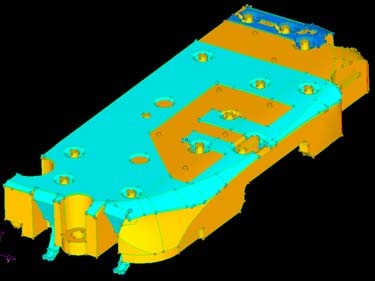

以上结构为薄壁结构,传统方法采用壳单元模拟。但从CAD软件中导入的模型中往往包括上千个表面,提取中面并划分壳单元是一个需要高技巧和丰富经验,并且非常耗费时间的工作。然而划分四面体的实体单元可以在有限元软件中自动完成,并且只需要几分钟。在这样的情况下需要选择精度和可靠性都很高的四面体单元。

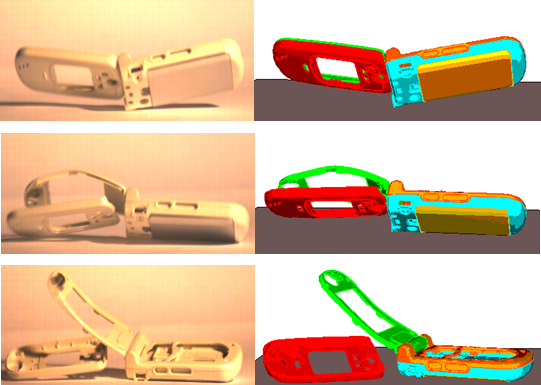

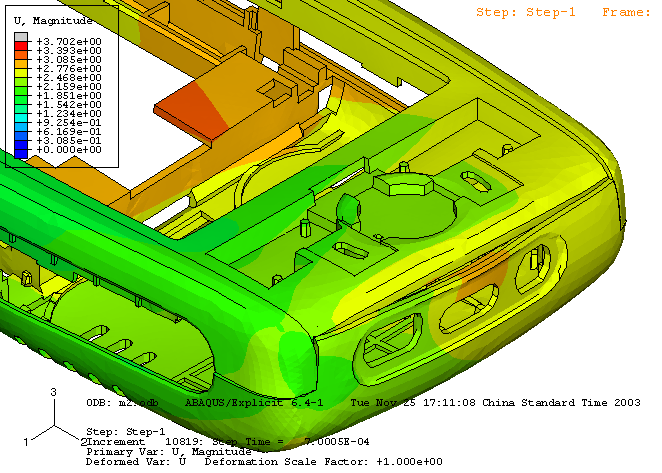

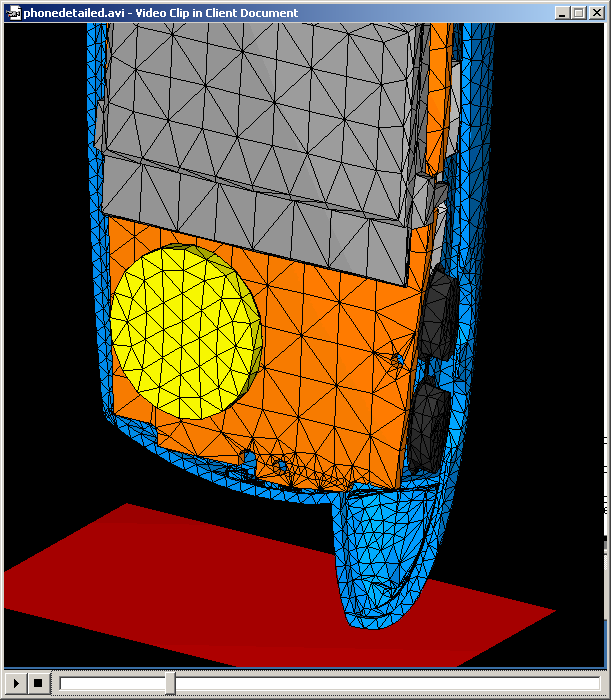

跌落和碰撞问题一般需要采用显式动力学方法进行求解,考虑装配预应力的跌落和碰撞分析需要结合隐式和显式的方法进行求解。Abaqus/Standard和Abaqus/Explicit中均提供10结点的修正四面体单元,模拟接触问题精度很高,并且两个求解器的模型可以无缝转化,这样为进行冲击和跌落分析提供了一种快捷、精确的方法。所以世界上重要手机如摩托罗拉、诺基亚首选Abaqus作为跌落和碰撞分析的求解器。

PDA 跌落分析

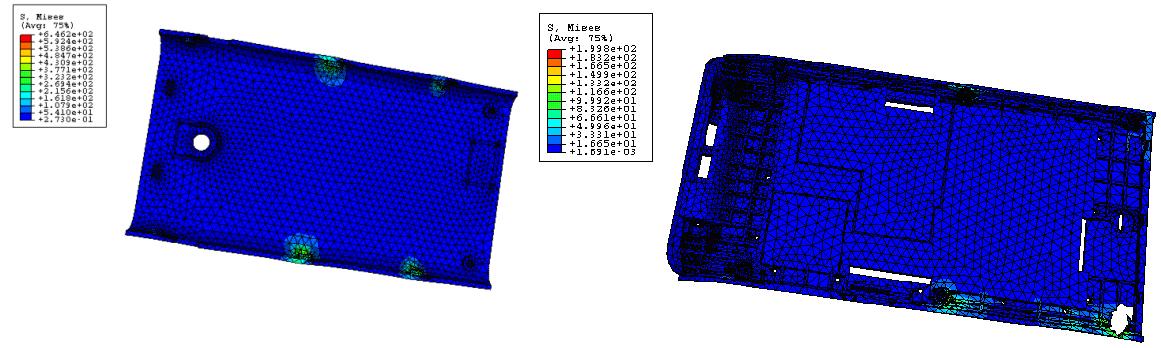

7.手机的压力分析

分析手机在整机承受压力时各零件的应力应变状况,仿真手机在承受坐压时外壳承受压力的状况。

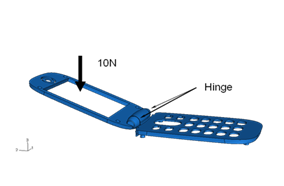

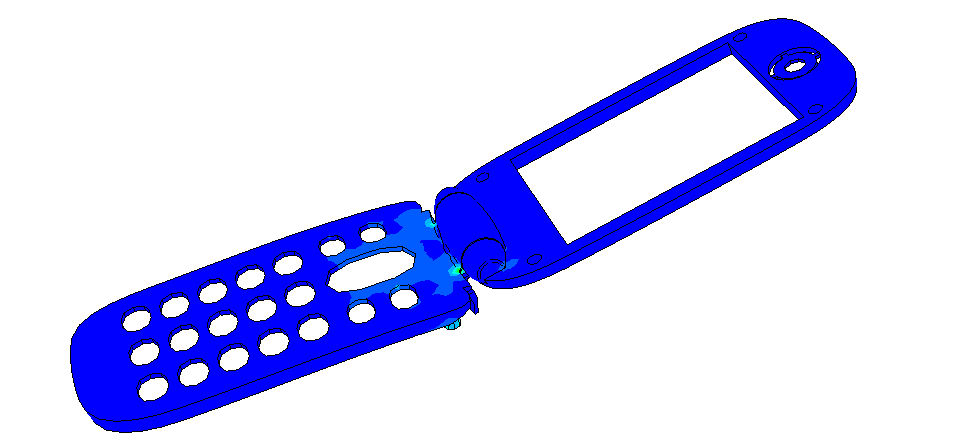

8. 翻盖手机Hinge的分析

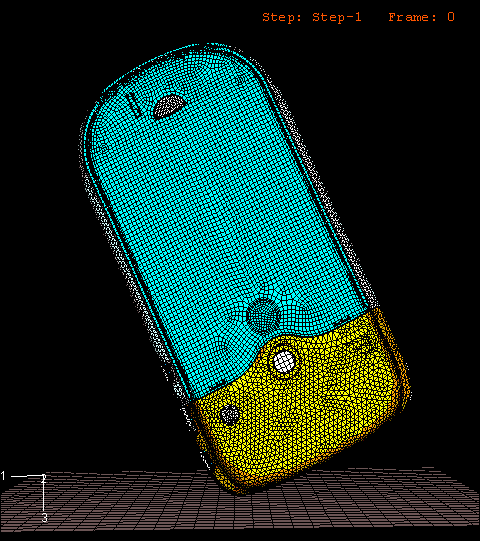

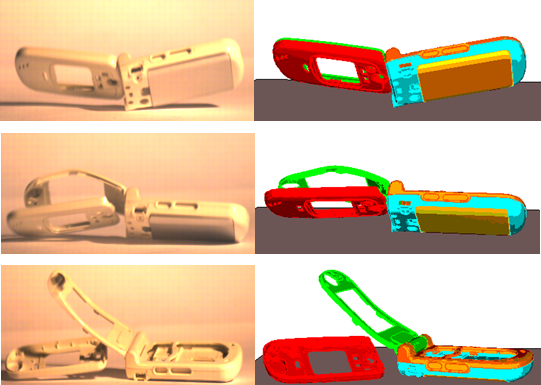

9. 翻盖式手机跌落

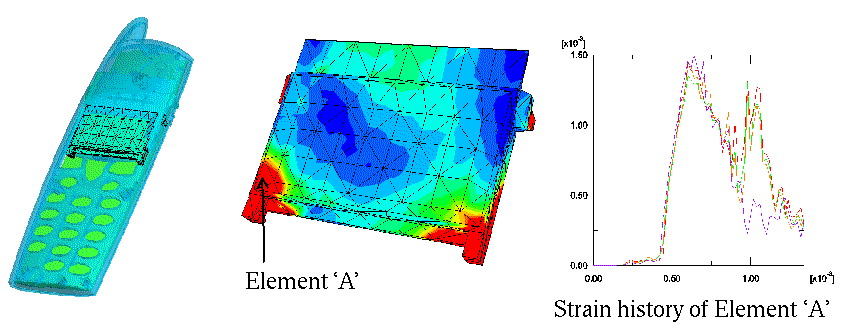

Abaqus/Explicit对瞬态高速问题提供了效率极高的解决方案 ,我们可选用General Contact的运算法,其中省略了接触问题的定义,对于有限元模型,用特殊的二阶10节点四面体单元(C3D10M)同时解决复杂的几何外形及接触问题.

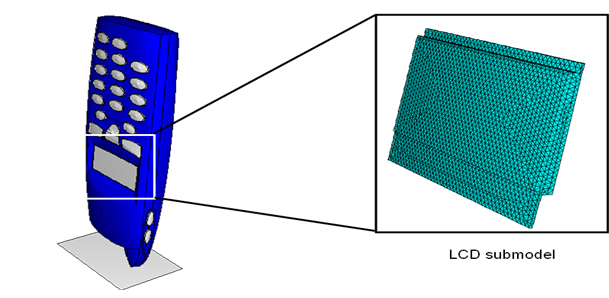

3.1.10 LCD子模型

Abaqus还可以方便的进行子模型的分析,并且隐式和显式求解器均支持该功能。这对大规模模型的震动分析很有帮助:整体模型的网格可以比较粗进行结构整体响应的分析,而最可能发生破坏的地方局部需要进行网格加密,可以作为一个子模型单独进行分析而把整体计算的结果作为边界条件施加到子模型上。