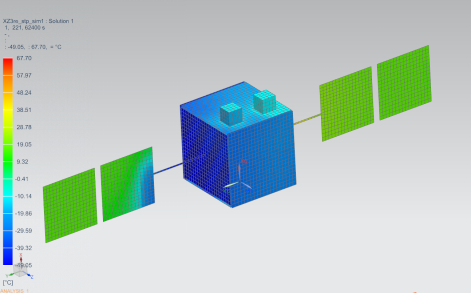

汽车轮胎有限元分析解决方案

汽车行业简介:

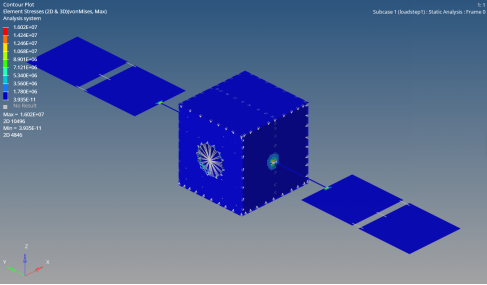

随着我国人民收入水平和消费水平的不断提高,汽车成为人们生活的刚需,越来越多的人都开始购买汽车,基于快速增长的中国国内市场和不断提高的产业全球竞争力,汽车产业的未来发展可以乐观看待。汽车制造行业是有限元分析应用的一个重要领域,如何能够更精细进行设计,提高研发能力应对未来的竞争是摆在每个汽车制造商面前的首要问题。

汽车工业是CAE技术应用最为成熟的行业之一,虚拟研发的理念在汽车工业早已得到广泛认同,比如国内的汽车研究院,CAE应用都已达到了相当的水平。汽车研发过程中的分析模型越来越复杂,分析任务也越来越繁杂。随着仿真任务数量与复杂程度的增加,专业化与工程化的应用需求、仿真业务的管理需求也逐步凸显。

汽车发展历经了结构、性能、外形、安全节能与环保四个发展阶段,其研究目标也是为了降低汽车燃油消耗量、提高汽车加速度与最大行驶速度和操纵稳定性。汽车是由几千个零部件组成的复杂产品,在研发过程中常涉及到多种多样的流体力学方面的工程问题,随着现代CAE仿真技术的日趋成熟,企业完全可以将这种先进的研发手段与传统的试验和设计经验相结合,形成互补,从而提升研发设计能力,有效指导新产品的研发设计,节省产品开发成本,缩短开发周期。

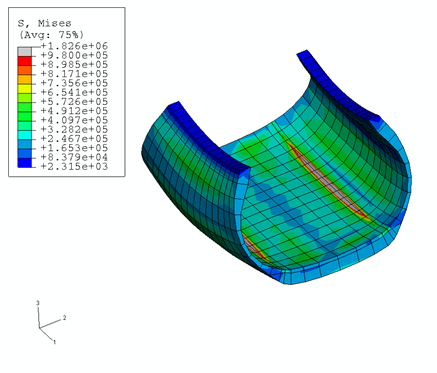

众所周知,多数橡胶件在工作状态都涉及到大变形,有限元分析的网格质量直接影响着分析结果的精度和可信度。甚至在有些情况下,由于网格质量的问题会使计算进行的十分缓慢或是难以完成。轮胎的CAE分析是一个非常复杂的问题,轮胎本身具有非常复杂的截面组成;组成轮胎的橡胶材料\加强钢丝等存在典型的非线性形为,同时轮胎的分析涉及轮胎和路面,胎面和胎体等等复杂的接触行为。

结构计算中分析轮胎和地面的接触计算是一个非常具有挑战性的问题。有以下几个难点:

→复杂的三维接触问题;

轮辋与钢圈的接触,胎面与地面的接触

→复杂的截面特性;

轮胎的复杂结构:胎面, 内衬层, 钢圈, 胎侧, 胎体,带束层,上填充胶,下填充胶,钢丝子口包布

→复杂的材料;

聚酯合成材料、钢索、钢丝、和橡胶

→复杂的载荷条件;

轮缘装配载荷,气压载荷,车辆重量载荷,冲击载荷,在运动中由于摩擦耗 散引起的热效应大变形分析;

在轮胎设计中,有限元方法能提供如下方面的能力:

设计应考虑的条件:

→胎圈的屈曲;

→不同胎面设计的磨损

→噪音产生控制;

→热耗散;

→舒适度(不同回转下的震动消除);

→不同路面的牵引情况

→安全性(不利条件下的)

→可制造性(合理成本)

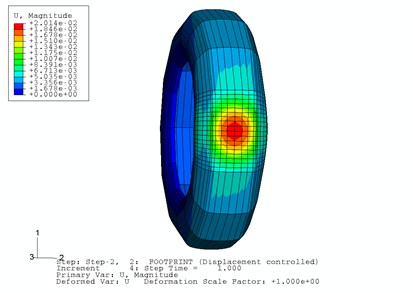

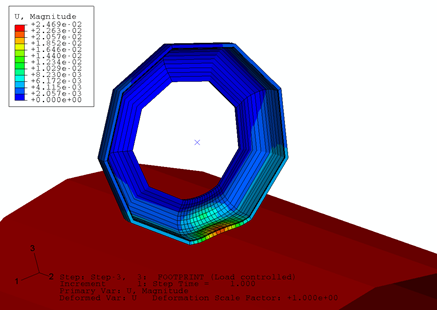

轮胎自由充气状态,接地(静止)状态的受力特征仿真分析

能得到结果:

→轮胎的刚度:径向刚度、侧向刚度、切向刚度、扭转刚度。其中后两种刚度是在某种径向刚度的条件下的;

→接地形状和压力分布(静态条件);

轮胎各组成部分在以上工况下的应力应变情况等。

轮胎自由充气应力云图 轮胎自由充气位移云图

接地变形图

变形位移云图1

圆形地面变形

接地应力云图