Abaqus在汽车发动机系统分析中的应用

2022-4-13 10:35:05

详细介绍

随着CAE分析在发动机开发中地位的不断提高,其已经成为与传统实验分析并行的开发手段。在开发中需要考虑的强度、刚度、疲劳、振动、噪声等问题都可以利用CAE分析在设计阶段解决。缩短设计周期,节省开发费用,提高产品质量。

发动机系统的CAE分析设计了大量的非线性计算,如螺栓预紧力的施加,大量接触对的出现,具有强烈非线性行为的垫片部分的模拟等等,而abaqus优秀的非线性分析功能以及热固耦合分析功能可以很好的满足这类大规模的具有高度非线性行为CAE分析的要求,因此在发动机CAE分析中被广泛的应用,GM、FORD、BMW、HONDA、AVL、一汽发动机研发中心、奇瑞汽车、上海柴油机等均采用ABAQUS进行发动机的有限元分析工作,并取得了很好的效益。

曲柄连杆机构

曲柄连杆机构工作中进行往复运动,受力条件比较复杂,也是热、机械负荷最高的部件,因而也是整个发动机分析中最为迫切的部件。在曲轴的工作过程中,疲劳失效是其主要失效原因,因此对曲轴的疲劳性能研究也是其CAE分析的一个主要内容。

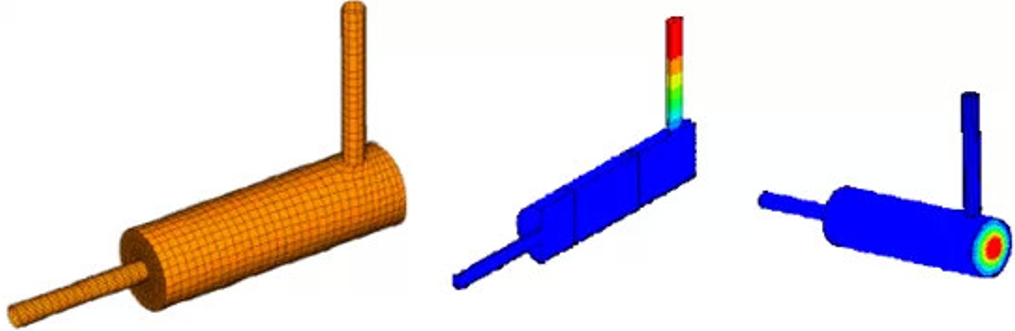

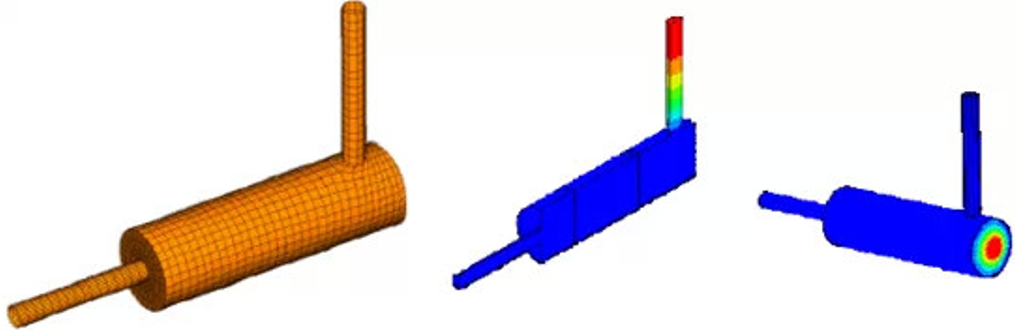

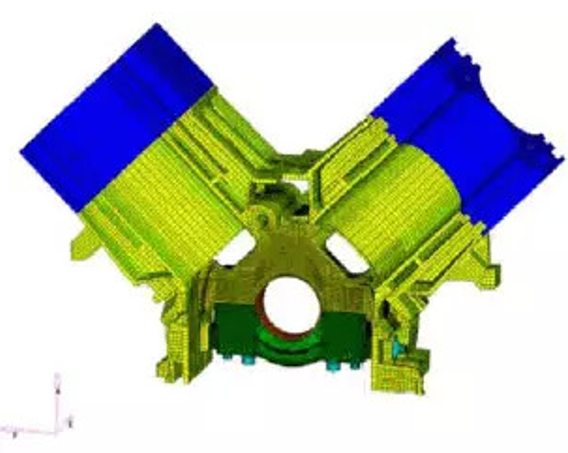

连杆强度分析

连杆强度的校合是连杆设计的主要内容,同时,连杆的强度分析中涉及螺栓预紧,轴瓦过盈,气缸爆发压力、惯性载荷等等大量非线性和多工况分析内容。Abaqus独特的螺栓预紧、过盈模拟等功能保证分析结果可以为连杆强度校合提供准确依据。

曲轴孔扭曲的分析

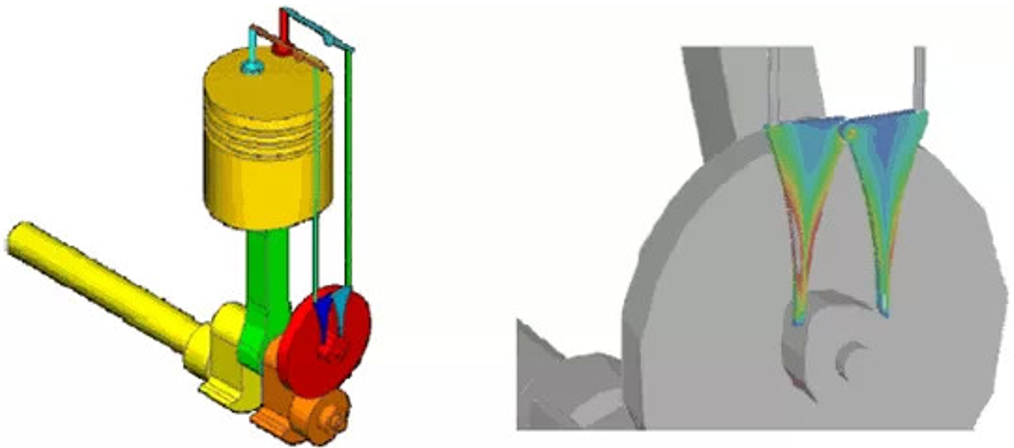

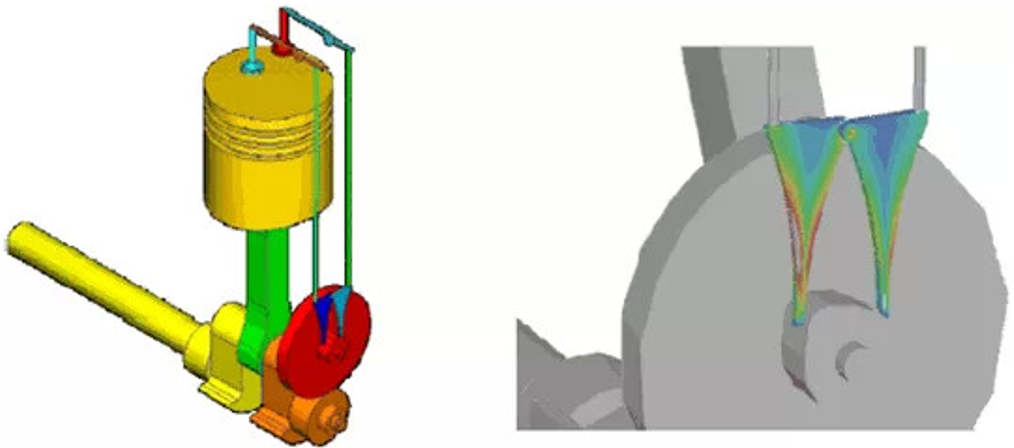

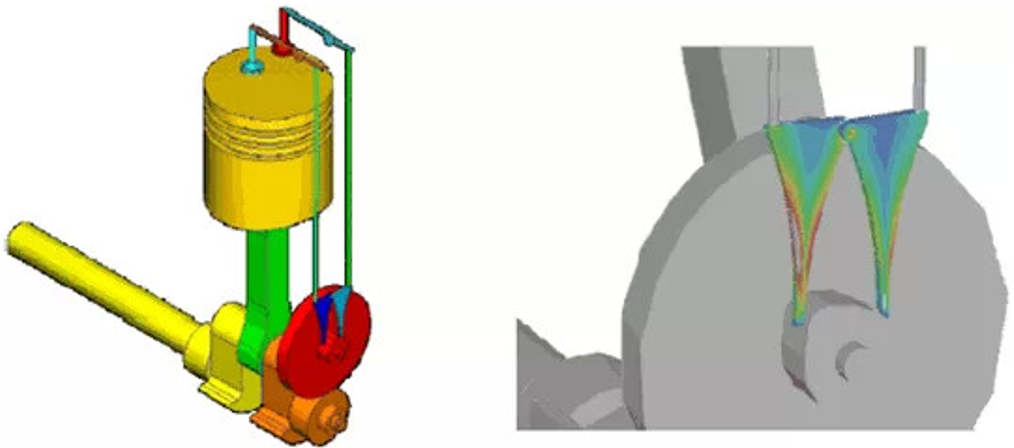

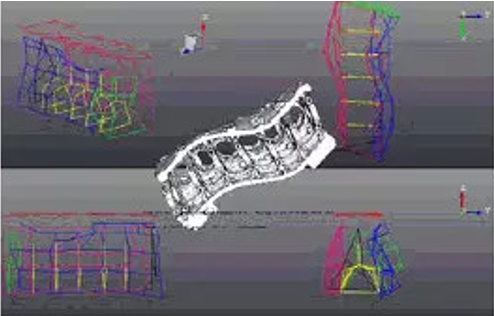

连杆系统的机构模拟

Abaqus独特的connector单元可以模拟复杂的机构运动。部件可以是刚体也可以是变形体,因此可以进行相关的柔体运动学、运动学仿真。保证在概念设计阶段就发现设计的缺陷,并将其消除掉。

进排气系统

进排气系统设计是决定发动机性能的关键指标,需要进行相应的强度,刚度校合。

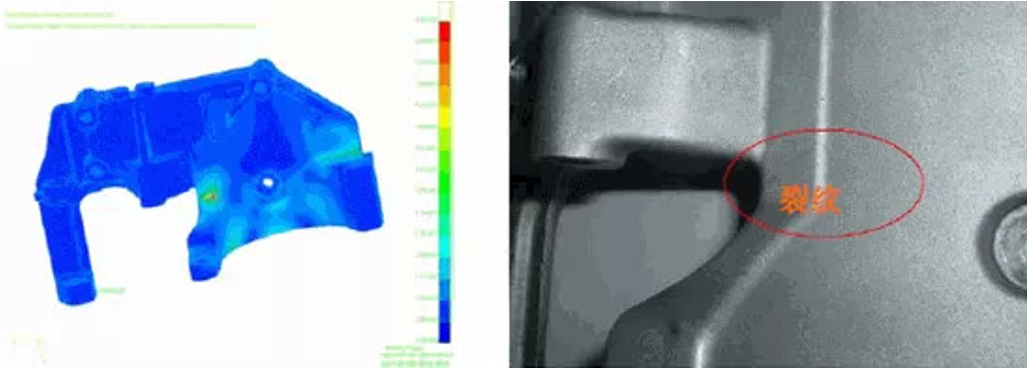

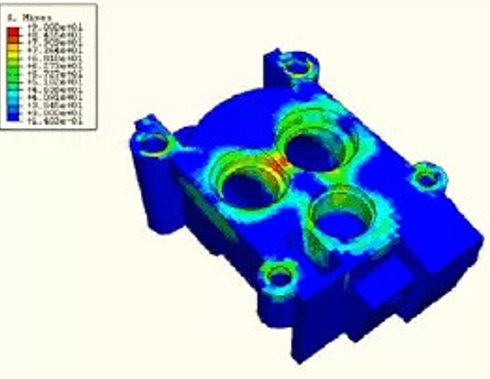

排气歧管的裂纹分析

国内某汽车制造商新开发的发动机在进行800小时循环负荷试验时,排气管产生了如图所示的裂纹。为了解裂纹产生原因,以abaqus计算排气歧管的温度场与热应力。由图可知,计算所得的应力集中位置与实验完全吻合,在此计算结果基础上进行相关的设计改进,成功消除排气歧管裂纹。

气歧管强度分析

复合材料进气歧管具有复杂的各向异性材料性能,利用ABAQUS与MOLDFLOW的接口,可以把由moldflow计算得到的部件的材料性能参数和成形中的残余应力导入ABAQUS模型,得到准确的材料本够关系,然后进行强度计算。

消音器声固耦合分析

机体系统

机体作为发动机重要部件之一,构成了发动机的骨架,其耐久性和可靠性直接影响整个发动机的性能。它的结构必须保证有足够的强度和刚度,既不能发生裂纹和损坏,同时也不能出现过大的变形。尤其是机体和气缸盖的结合处、气缸筒或气缸套、主轴承座等处,若刚度不足就会产生气缸密封失效、摩擦副磨损加剧、机体纵向振动加剧等严重后果。

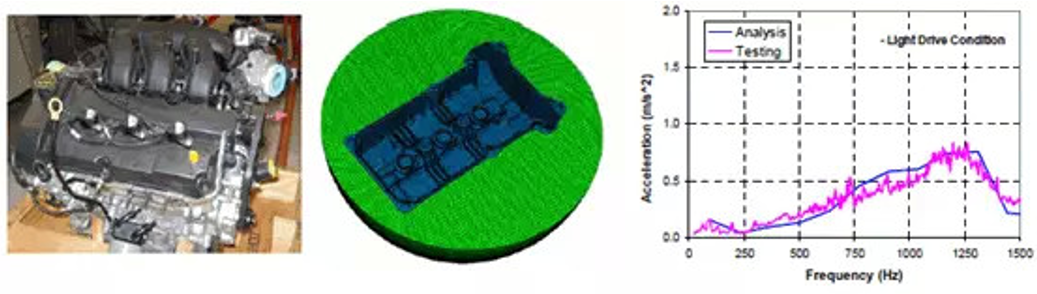

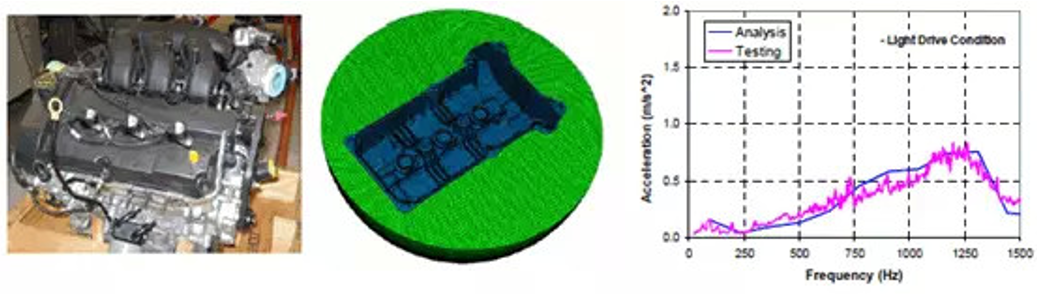

机体模态分析

对机体进行模态分析的目的,是为了求解机体的固有频率,以决定柴油机在标定工况下工作时,是否会引起共振,同时通过实验模态分析所得到的振型和有限元模态分析所得到的振型相比较,判断有限元模型的正确与否。然后可以利用模型进行动态特性优化,动力响应分析,结构表面噪声预测以及低噪声设计等进一步工作。

ABAQUS中的Lanczos求解器可以快速准确的进行特征值的提取。图为上海柴油机利用abaqus的模态分析功能对某直列六缸发动机进行有限元分析并与LMS试验机得到的内容相比较,由分析结果可知,有限元数据与实验结果有着很好的吻合,

发动机缸盖温度场分析

发动机缸盖承受循环的热载荷,循环热载荷可能导致其失效。传统的有限元方法,将循环热载荷施加到结构上,对结构进行分析,计算效率非常低,计算时间几乎无法忍受。

ABAQUS在循环热载荷的处理方面具有独创的技巧。它利用直接求解循环热载荷的方法,将多次的循环热载荷一次性的进行求解,得到结构最终的稳态响应。大大提高了计算效率,使得对循环热载荷的计算能够真正用于实际的工作当中。

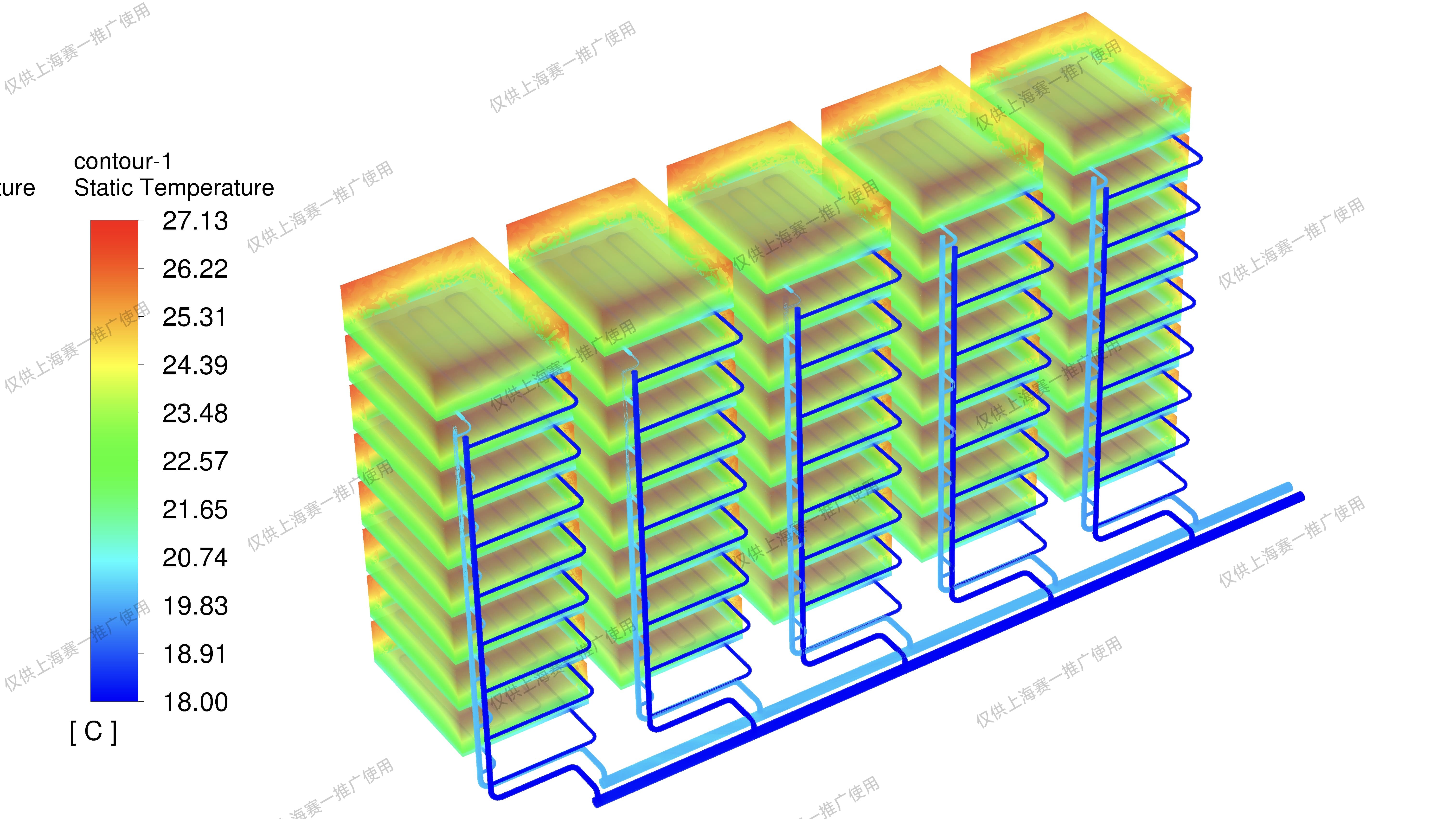

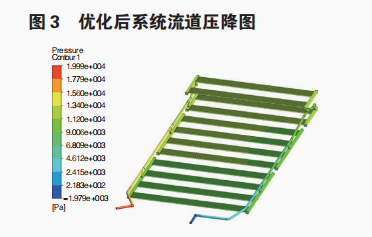

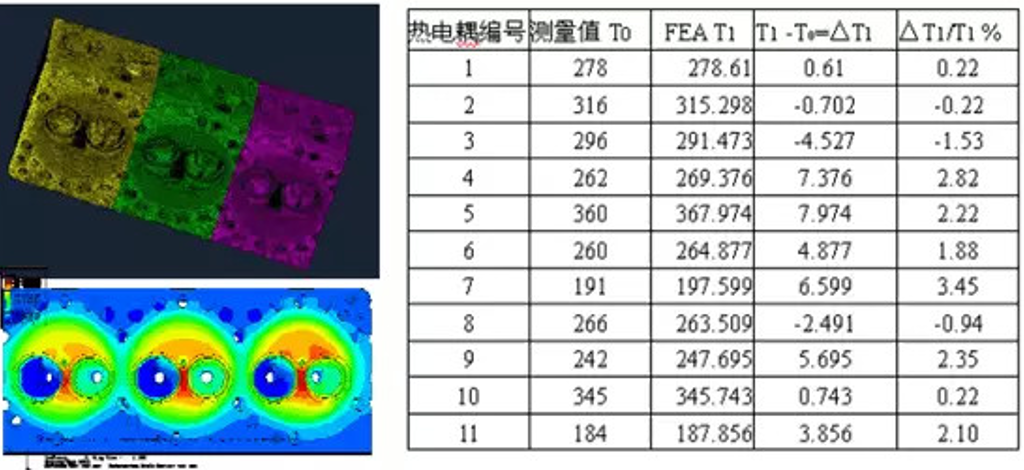

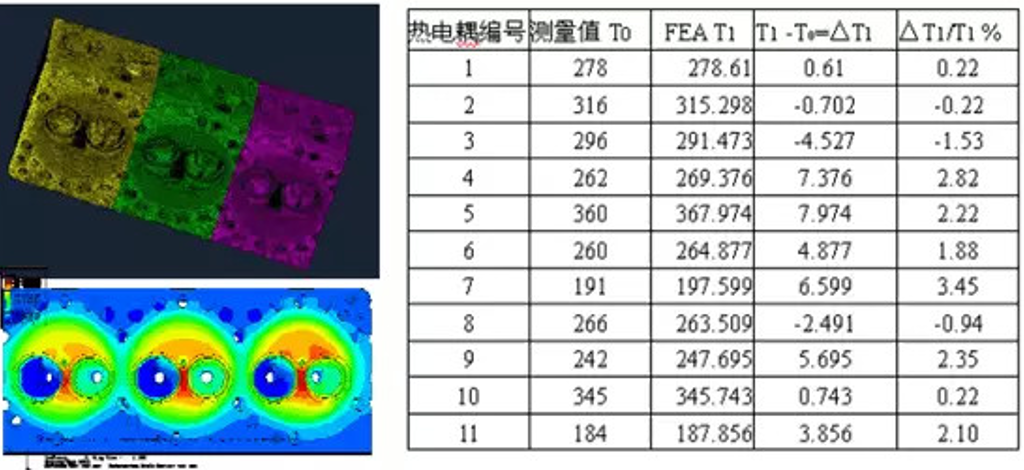

缸体缸盖温度场分析

气缸盖是发动机中结构最复杂、机械载荷和热载荷最高的零件之一。在柴油机运行过程中经常暴露出种种问题,例如在与火焰接触的底板鼻梁区出现裂纹是最常见的缺陷,因为该区域要承受高温和高压的作用,受力状态非常苛刻。

利用abaqus的传统分析功能,上海柴油机进行了某型号发动机缸体缸盖的温度场分析,并将有限元分析结果与由热点耦测得的实验结果进行比较,由结果对比可知,计算结果与测量结果误差不超过4%,具有极高的可信度,可以很好地指导设计。

同时,abaqus具有顺序耦合,完全耦合等多种热固耦合分析功能,可以计算出机械负载和热负载双重作用下机体的变形与应力分布。为发动机的机体及冷却系、润滑系的设计提供相关的依据。

缸体及轴承盖装配体应力分析

机体及轴承盖的装配应力分析中,除轴承盖位置的应力分布外,对螺栓附件的应力也比较关心。

Abaqus采用其独有的子模型功能,可以非常方便的对总体模型进行局部细化,求解局部的细节解,得到叠层板附近详细的应力分布,为改进设计提供依据。

配气机构

配气机构高速运转,并且设计日趋复杂,因此对其中各部件的强度,密封以及固有频率优化等提出了很高的要求。

凸轮轴系统密封分析

发动机凸轮轴组件在运行状态下,必须要有足够的机油润滑,同时还要保证在长时间工作状态下没有过量的机油消耗。所以,必须保证发动机的机油不能泄露,其关键在于保证发动机的各个油封装置都能达到密封要求。

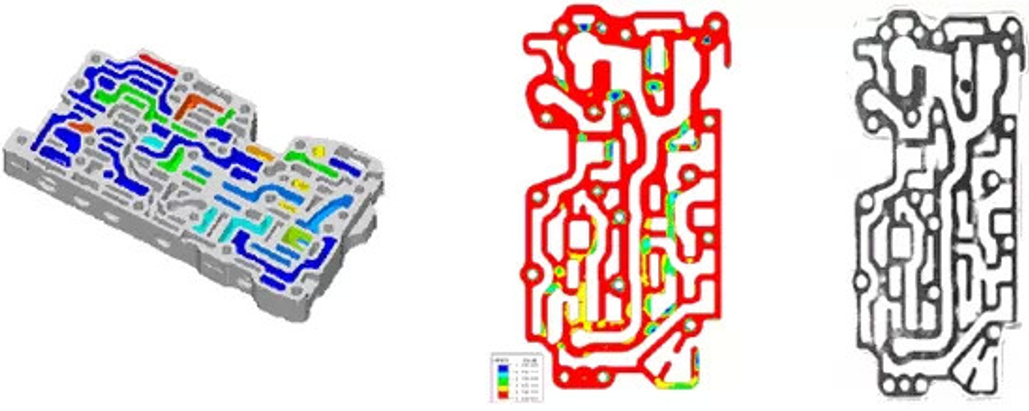

长安汽车某新型发动机开发过程的300小时耐久性试验中,发现在凸轮轴的后端盖附近存在严重的及游戏楼问题。对后端盖、密封垫以及缸盖组成的整体系统进行数值模拟分析后,发现初始设计中的密封垫中存在密封压力为零的区域,因此导致了泄露。优化设计后进行分析密封压力大为改观,进行新的耐久性分析后,没有出现泄漏问题,达到密封要求。

凸轮轴强度分析

凸轮轴由曲轴带动旋转,相对曲轴保持一定的相位关系,以保证气门适时启闭。在整个工作过程中受弯扭组合工况的影响,容易产生收扭破坏,因此对凸轮轴的强度校核也凸轮CAE分析的主要内容。

某型号的柴油机发生了凸轮轴断裂的现象,如图所示。利用abaqus软件对气进行极限载荷分析,其中考虑了螺栓预紧、接触等复杂问题。分析结果表明断裂处材料应力水平远小于材料强度极限,派出了凸轮断裂由强度引起的可能性。

密封系统中的应用

发动机系统中有很多密封件来防止发动机工作中可能出现的“三漏”现象。垫片密封件具有复杂的力学性能和截面组成,用传统的建模方法和单元类型来模拟将会非常困难。Abaqus采用专门的GASKET单元,通过压力—闭合曲线描述材料的力学性能,采用简单的建模方法,可以在发动机分析中方便的模拟垫片部件。

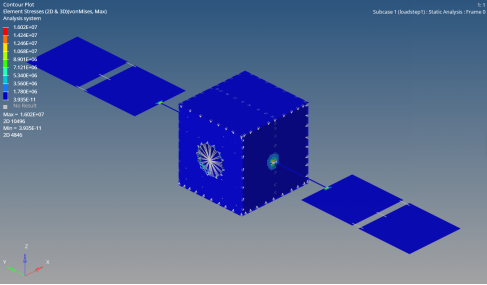

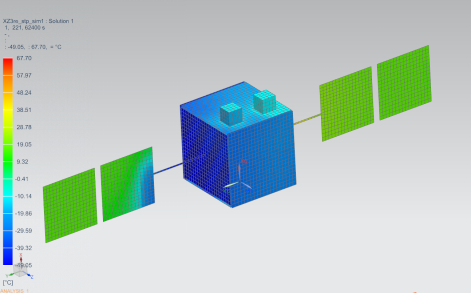

其他部件分析

发动机机盖声学分析

利用abaqus的动力学分析功能与声学分析功能,可以对发动机的NVH性能进行很好的预测,并且具有较高的计算效率。

空压机支架模态分析

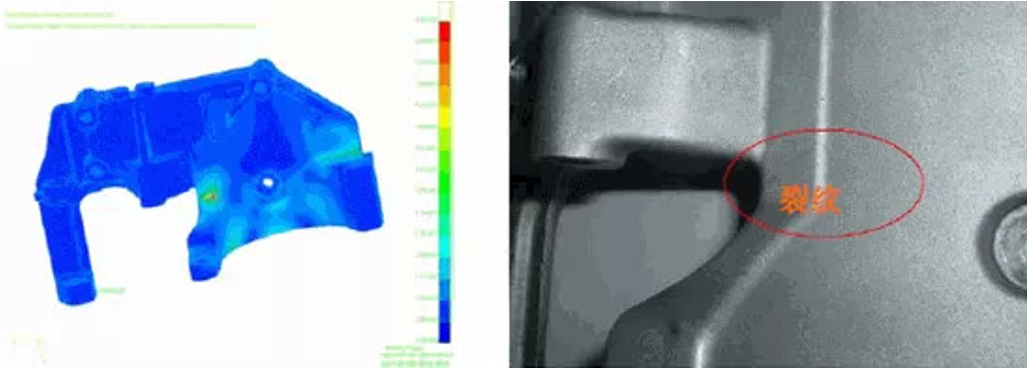

台架实验后,空压机支架产生如图所示裂纹,采用abaqus对其进行模态分析,发现某低阶模态是导致其产生裂纹的主要原因,再次接触上改进设计,改变模态振型,消除裂纹。

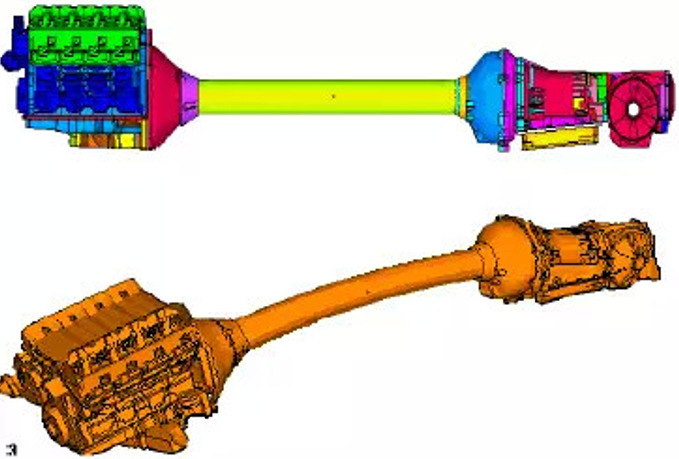

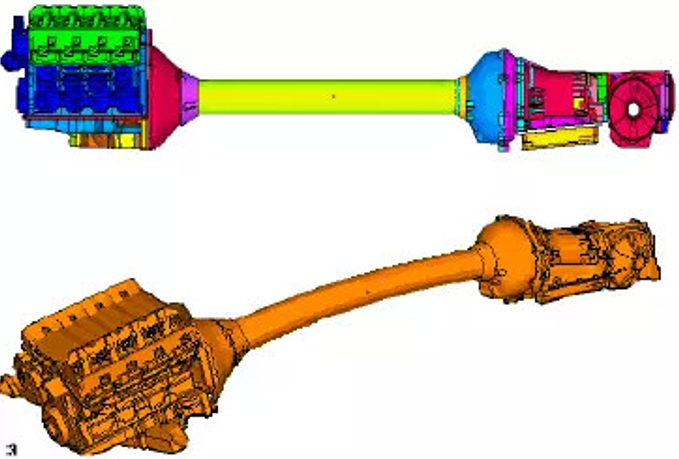

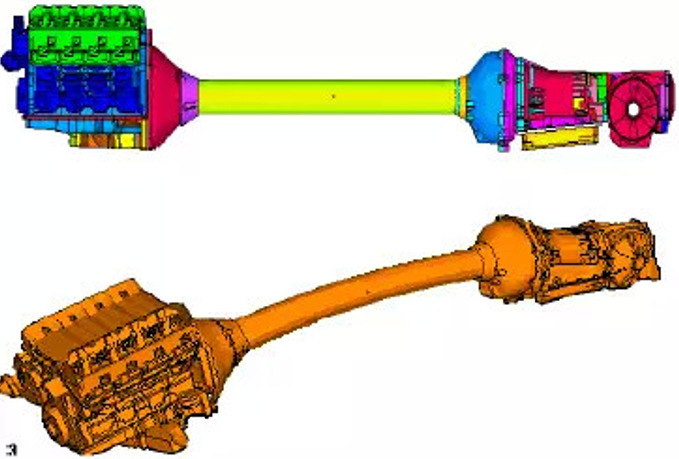

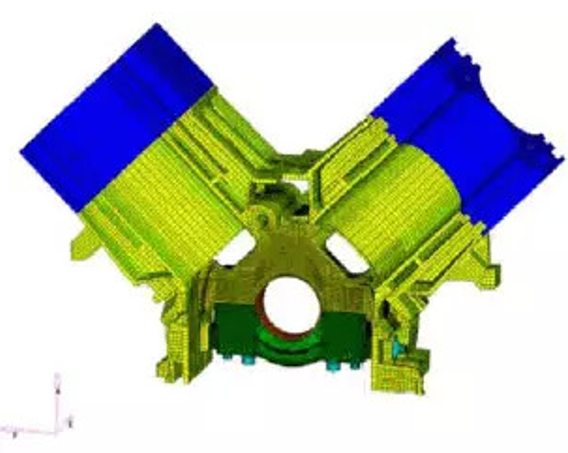

动力总成模态分析

动力总成的弯曲振动对汽车的NVH性能有着非常重要的影响,在严重时可以引起车辆零部件的早期共振破坏和疲劳失效破坏,减低整车的行驶安全性能,为了在汽车和发动机设计的早期对产品的结构和性能进行有效预测和控制,必须对其动力学总成及附件系统进行模态分析,得到他们的动态固有振动特性。Abaqus提供lanczos和subspace两种求解器,分别适合于求解大量和少量特征值问题。并且具有非常高的求解精度。

发动机系统的CAE分析设计了大量的非线性计算,如螺栓预紧力的施加,大量接触对的出现,具有强烈非线性行为的垫片部分的模拟等等,而abaqus优秀的非线性分析功能以及热固耦合分析功能可以很好的满足这类大规模的具有高度非线性行为CAE分析的要求,因此在发动机CAE分析中被广泛的应用,GM、FORD、BMW、HONDA、AVL、一汽发动机研发中心、奇瑞汽车、上海柴油机等均采用ABAQUS进行发动机的有限元分析工作,并取得了很好的效益。

曲柄连杆机构

曲柄连杆机构工作中进行往复运动,受力条件比较复杂,也是热、机械负荷最高的部件,因而也是整个发动机分析中最为迫切的部件。在曲轴的工作过程中,疲劳失效是其主要失效原因,因此对曲轴的疲劳性能研究也是其CAE分析的一个主要内容。

连杆强度分析

连杆强度的校合是连杆设计的主要内容,同时,连杆的强度分析中涉及螺栓预紧,轴瓦过盈,气缸爆发压力、惯性载荷等等大量非线性和多工况分析内容。Abaqus独特的螺栓预紧、过盈模拟等功能保证分析结果可以为连杆强度校合提供准确依据。

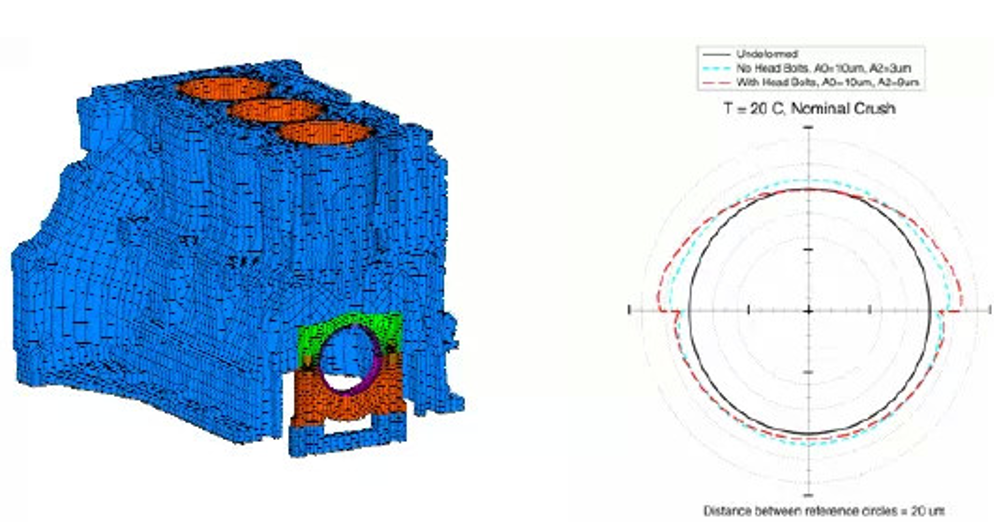

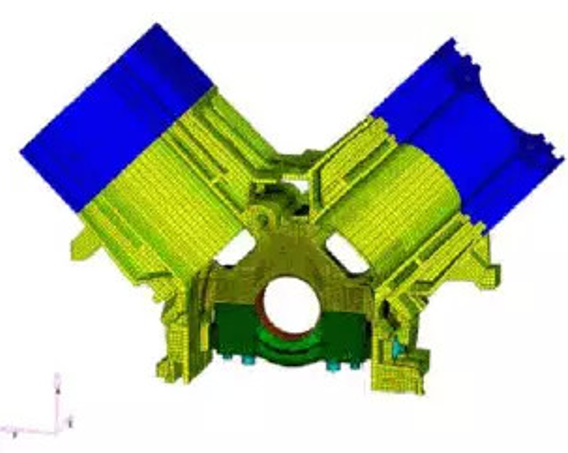

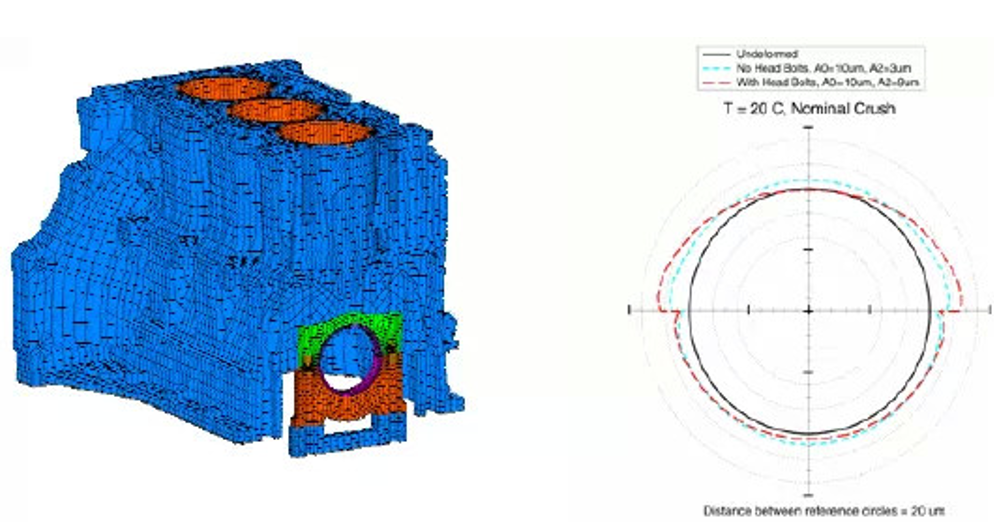

曲轴孔扭曲的分析

曲轴承受复杂的交变载荷作用,其与曲轴孔的相互作用将导致曲轴孔的变形,这将对曲轴的润滑和使用寿命产生影响,因此曲轴的变形分析成为发动机CAE分析中的主要内容。采用abaqus提供的contact pair、tie等多种接触类型,以及足够多的接触参数,可以成功处理此类大规模模型的复杂接触问题。

连杆系统的机构模拟

Abaqus独特的connector单元可以模拟复杂的机构运动。部件可以是刚体也可以是变形体,因此可以进行相关的柔体运动学、运动学仿真。保证在概念设计阶段就发现设计的缺陷,并将其消除掉。

进排气系统

进排气系统设计是决定发动机性能的关键指标,需要进行相应的强度,刚度校合。

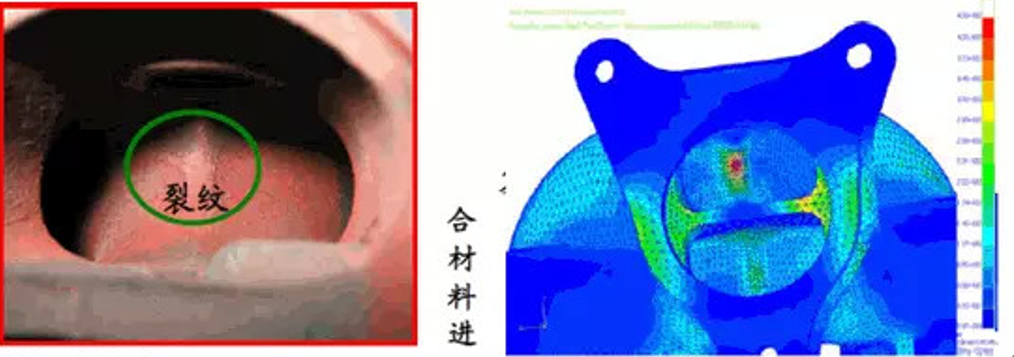

排气歧管的裂纹分析

国内某汽车制造商新开发的发动机在进行800小时循环负荷试验时,排气管产生了如图所示的裂纹。为了解裂纹产生原因,以abaqus计算排气歧管的温度场与热应力。由图可知,计算所得的应力集中位置与实验完全吻合,在此计算结果基础上进行相关的设计改进,成功消除排气歧管裂纹。

气歧管强度分析

复合材料进气歧管具有复杂的各向异性材料性能,利用ABAQUS与MOLDFLOW的接口,可以把由moldflow计算得到的部件的材料性能参数和成形中的残余应力导入ABAQUS模型,得到准确的材料本够关系,然后进行强度计算。

消音器声固耦合分析

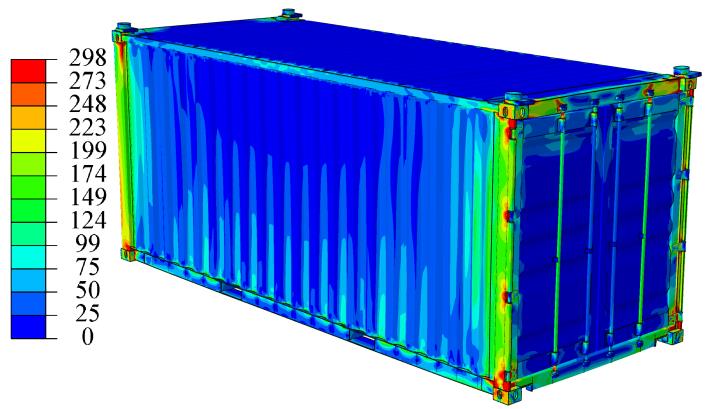

机体系统

机体作为发动机重要部件之一,构成了发动机的骨架,其耐久性和可靠性直接影响整个发动机的性能。它的结构必须保证有足够的强度和刚度,既不能发生裂纹和损坏,同时也不能出现过大的变形。尤其是机体和气缸盖的结合处、气缸筒或气缸套、主轴承座等处,若刚度不足就会产生气缸密封失效、摩擦副磨损加剧、机体纵向振动加剧等严重后果。

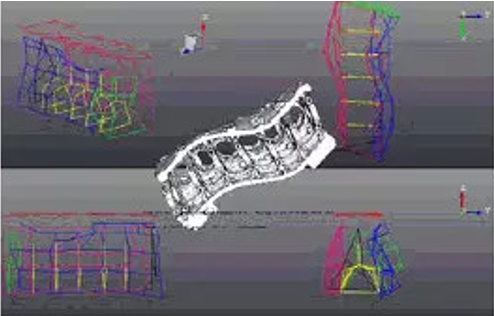

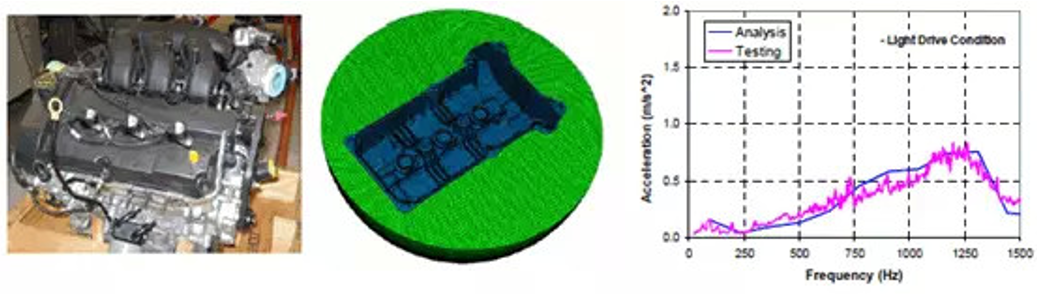

机体模态分析

对机体进行模态分析的目的,是为了求解机体的固有频率,以决定柴油机在标定工况下工作时,是否会引起共振,同时通过实验模态分析所得到的振型和有限元模态分析所得到的振型相比较,判断有限元模型的正确与否。然后可以利用模型进行动态特性优化,动力响应分析,结构表面噪声预测以及低噪声设计等进一步工作。

ABAQUS中的Lanczos求解器可以快速准确的进行特征值的提取。图为上海柴油机利用abaqus的模态分析功能对某直列六缸发动机进行有限元分析并与LMS试验机得到的内容相比较,由分析结果可知,有限元数据与实验结果有着很好的吻合,

发动机缸盖温度场分析

发动机缸盖承受循环的热载荷,循环热载荷可能导致其失效。传统的有限元方法,将循环热载荷施加到结构上,对结构进行分析,计算效率非常低,计算时间几乎无法忍受。

ABAQUS在循环热载荷的处理方面具有独创的技巧。它利用直接求解循环热载荷的方法,将多次的循环热载荷一次性的进行求解,得到结构最终的稳态响应。大大提高了计算效率,使得对循环热载荷的计算能够真正用于实际的工作当中。

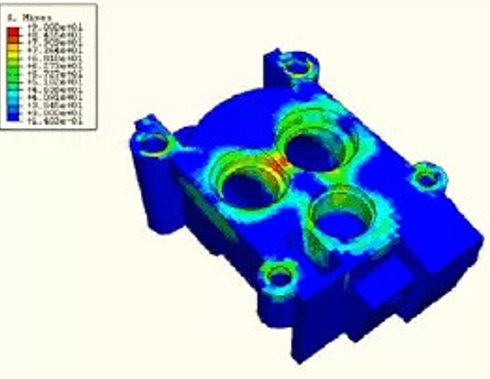

缸体缸盖温度场分析

气缸盖是发动机中结构最复杂、机械载荷和热载荷最高的零件之一。在柴油机运行过程中经常暴露出种种问题,例如在与火焰接触的底板鼻梁区出现裂纹是最常见的缺陷,因为该区域要承受高温和高压的作用,受力状态非常苛刻。

利用abaqus的传统分析功能,上海柴油机进行了某型号发动机缸体缸盖的温度场分析,并将有限元分析结果与由热点耦测得的实验结果进行比较,由结果对比可知,计算结果与测量结果误差不超过4%,具有极高的可信度,可以很好地指导设计。

同时,abaqus具有顺序耦合,完全耦合等多种热固耦合分析功能,可以计算出机械负载和热负载双重作用下机体的变形与应力分布。为发动机的机体及冷却系、润滑系的设计提供相关的依据。

缸体及轴承盖装配体应力分析

机体及轴承盖的装配应力分析中,除轴承盖位置的应力分布外,对螺栓附件的应力也比较关心。

Abaqus采用其独有的子模型功能,可以非常方便的对总体模型进行局部细化,求解局部的细节解,得到叠层板附近详细的应力分布,为改进设计提供依据。

配气机构

配气机构高速运转,并且设计日趋复杂,因此对其中各部件的强度,密封以及固有频率优化等提出了很高的要求。

凸轮轴系统密封分析

发动机凸轮轴组件在运行状态下,必须要有足够的机油润滑,同时还要保证在长时间工作状态下没有过量的机油消耗。所以,必须保证发动机的机油不能泄露,其关键在于保证发动机的各个油封装置都能达到密封要求。

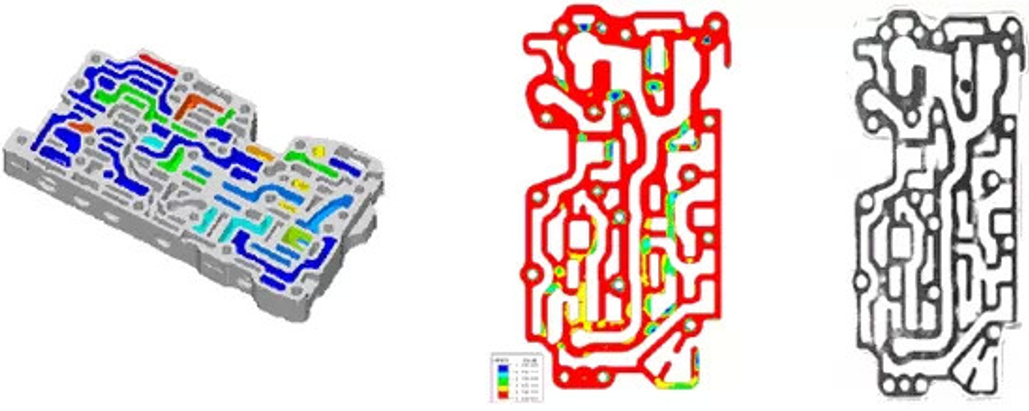

长安汽车某新型发动机开发过程的300小时耐久性试验中,发现在凸轮轴的后端盖附近存在严重的及游戏楼问题。对后端盖、密封垫以及缸盖组成的整体系统进行数值模拟分析后,发现初始设计中的密封垫中存在密封压力为零的区域,因此导致了泄露。优化设计后进行分析密封压力大为改观,进行新的耐久性分析后,没有出现泄漏问题,达到密封要求。

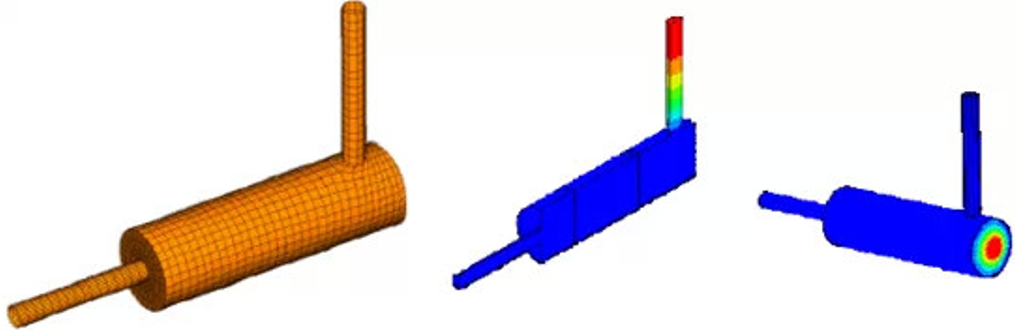

凸轮轴强度分析

凸轮轴由曲轴带动旋转,相对曲轴保持一定的相位关系,以保证气门适时启闭。在整个工作过程中受弯扭组合工况的影响,容易产生收扭破坏,因此对凸轮轴的强度校核也凸轮CAE分析的主要内容。

某型号的柴油机发生了凸轮轴断裂的现象,如图所示。利用abaqus软件对气进行极限载荷分析,其中考虑了螺栓预紧、接触等复杂问题。分析结果表明断裂处材料应力水平远小于材料强度极限,派出了凸轮断裂由强度引起的可能性。

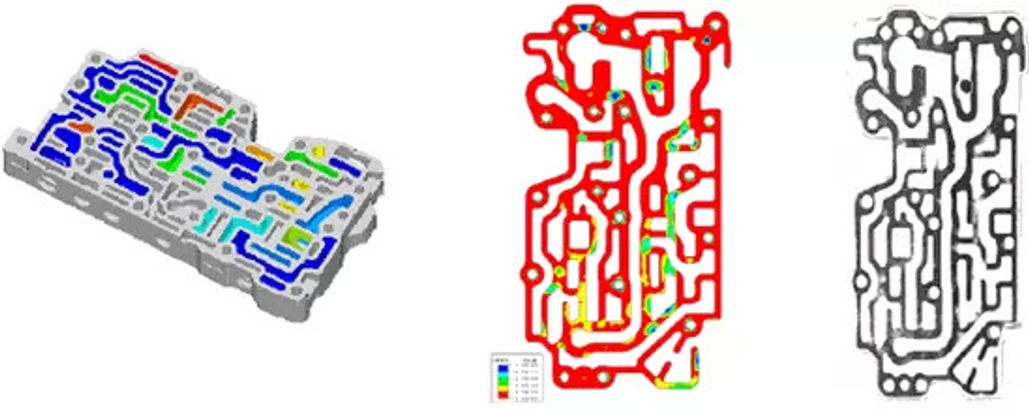

密封系统中的应用

发动机系统中有很多密封件来防止发动机工作中可能出现的“三漏”现象。垫片密封件具有复杂的力学性能和截面组成,用传统的建模方法和单元类型来模拟将会非常困难。Abaqus采用专门的GASKET单元,通过压力—闭合曲线描述材料的力学性能,采用简单的建模方法,可以在发动机分析中方便的模拟垫片部件。

其他部件分析

发动机机盖声学分析

利用abaqus的动力学分析功能与声学分析功能,可以对发动机的NVH性能进行很好的预测,并且具有较高的计算效率。

空压机支架模态分析

台架实验后,空压机支架产生如图所示裂纹,采用abaqus对其进行模态分析,发现某低阶模态是导致其产生裂纹的主要原因,再次接触上改进设计,改变模态振型,消除裂纹。

动力总成模态分析

动力总成的弯曲振动对汽车的NVH性能有着非常重要的影响,在严重时可以引起车辆零部件的早期共振破坏和疲劳失效破坏,减低整车的行驶安全性能,为了在汽车和发动机设计的早期对产品的结构和性能进行有效预测和控制,必须对其动力学总成及附件系统进行模态分析,得到他们的动态固有振动特性。Abaqus提供lanczos和subspace两种求解器,分别适合于求解大量和少量特征值问题。并且具有非常高的求解精度。