液压系统一维仿真过程是什么样的?

一、液压系统一维仿真计算。

液压系统设计涉及到管路的沿程阻尼、容腔变化、流通截面突变,以及流体的压力波动频率与系统固有频率之间的关系。在整个液压系统的设计过程中,流阻特性、响应特性以及可靠性是最重要的三个部分。

二、液压系统的设计与分析。

液压系统的仿真计算主要采用AMESim一维计算软件实现,该软件为多学科领域复杂系统建模仿真平台。用户可以在这个单一平台上建立复杂的多学科领域的系统模型,并在此基础上进行仿真计算,也可以在这个平台上研究任何元件或系统的稳态和动态性能。它已经成为包括流体、机械、热分析、电磁以及控制等复杂系统建模和仿真的优选平。

AMESim现有的应用库有:机械库、液压库(包括管道模型)、液压元件设计库(HCD)、动力传动库、液阻库如润滑系统)、气动库(包括管道模型)、电磁库、电机及驱动库、冷却系统库、热库、热液压库、热液压元件设计库(THCD)、二相库、空气调节系统库。这些库中包含了来自不同物理领域预先定义好并经试验验证的部件,库中的模型和子模型是基于物理现象的数学解析表达式,可以通过AMESim求解器来计算。

1 高压共轨系统的一维性能计算。

1.1 高压共轨系统一维计算模型的建立

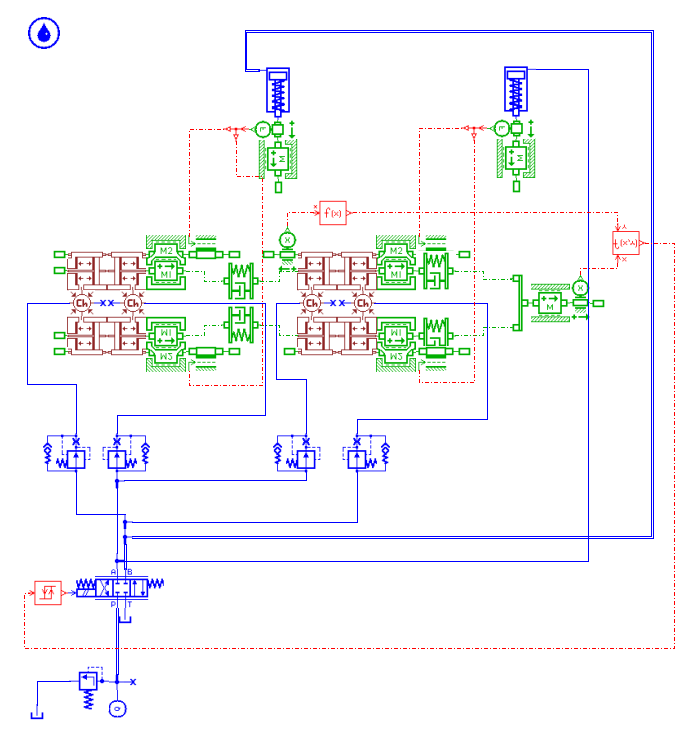

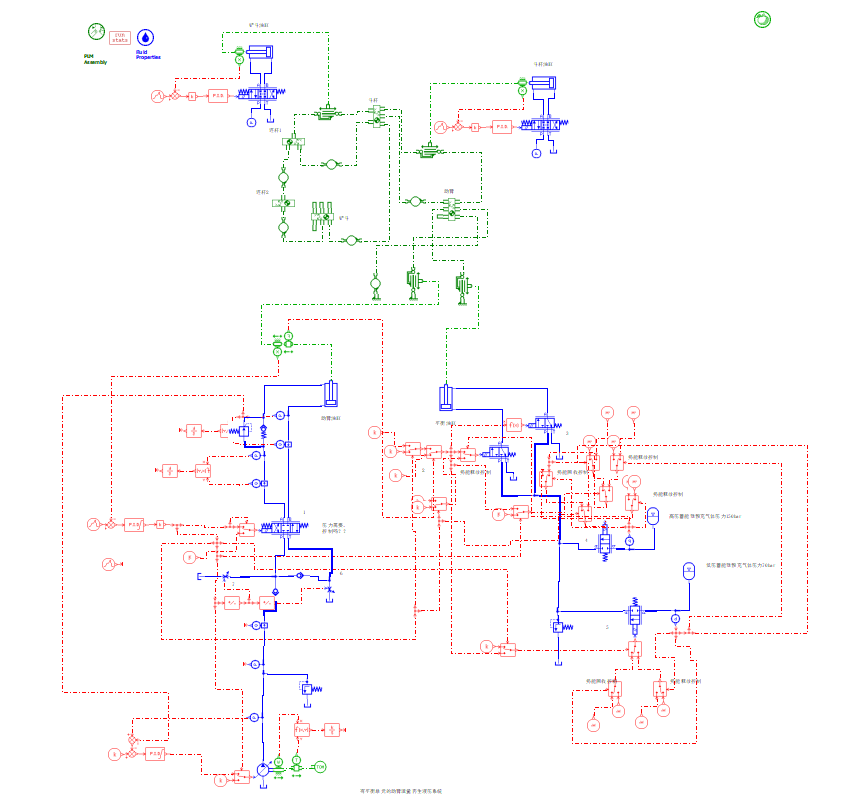

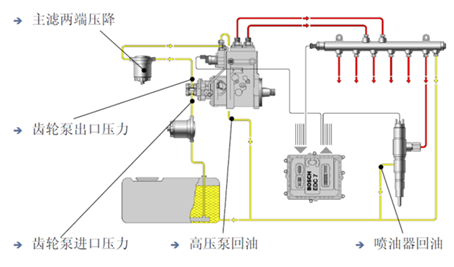

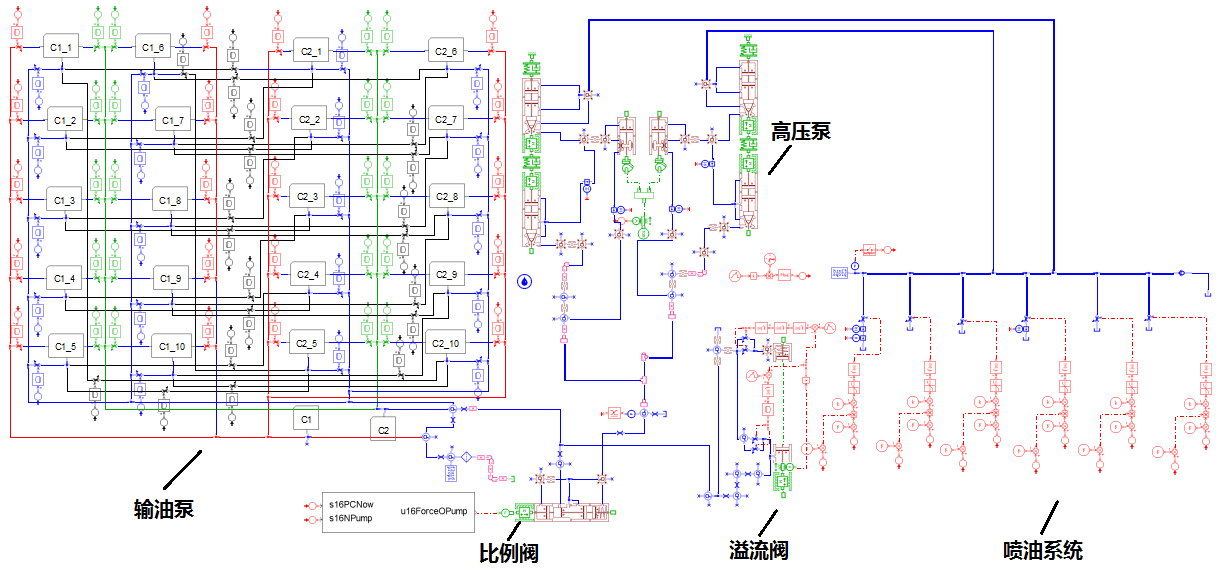

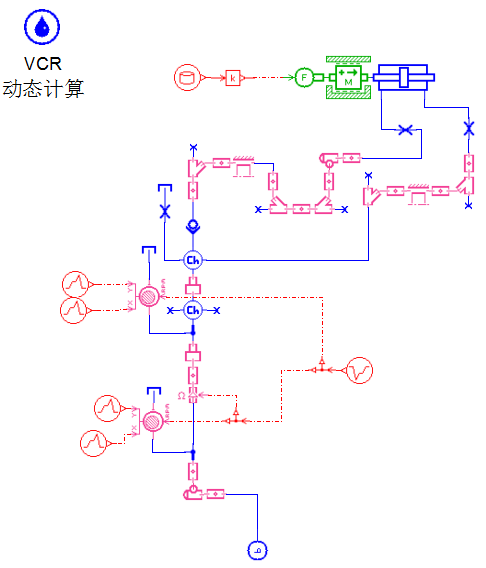

柴油机共轨系统主要包含输油泵、滤清器、溢流阀、比例进油阀、高压泵、高低压管路、共轨管、喷油器以及ECU。它的AMESim计算模型如图所示:

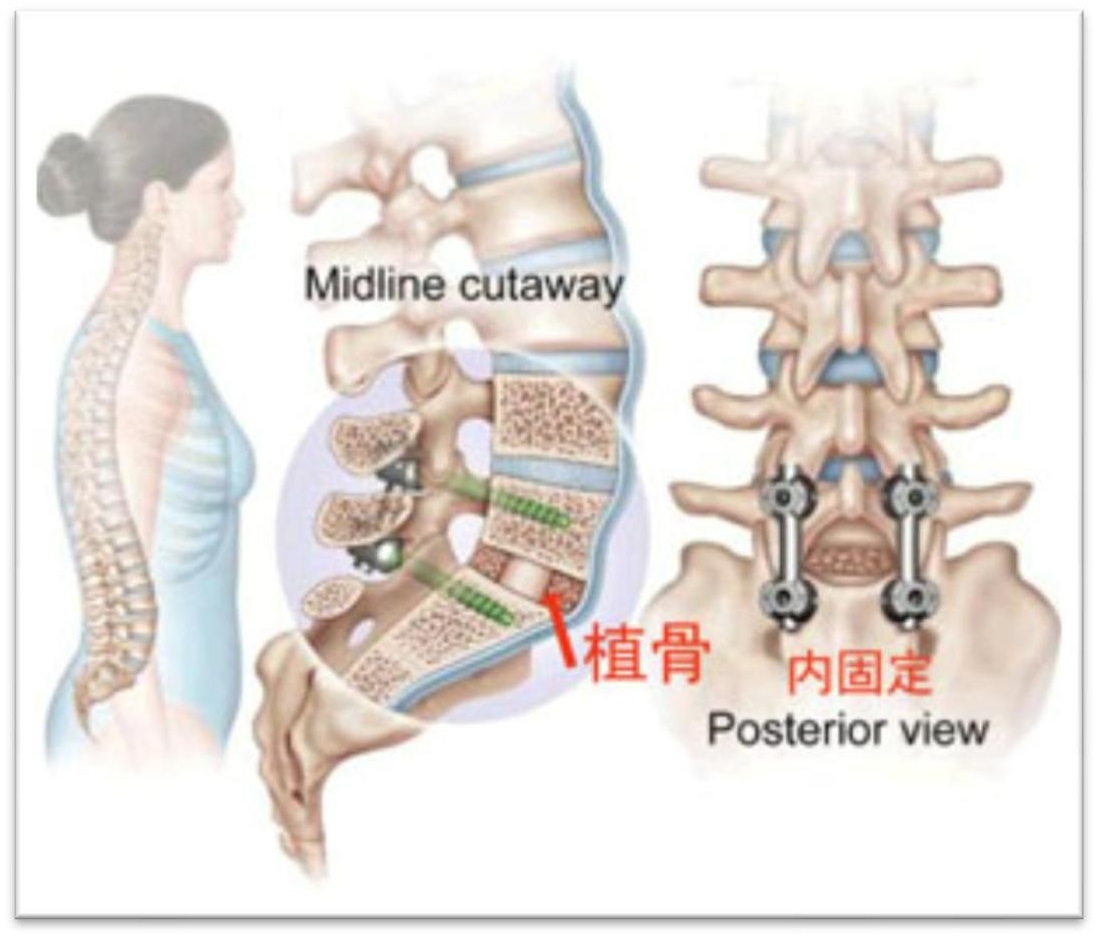

高压共轨系统示意图

高压共轨系统计算模型

1.2 流体属性赋值与边界条件的添加。

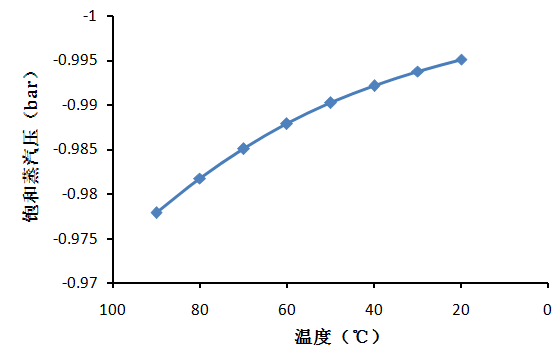

流体属性包括,密度、运动粘度、含气量、饱和蒸气压等。另外,还需要根据高压共轨系统的调压阀、比例进油阀、输油泵、高压泵以及喷油器的结构参数,设置相应的承压面、阻尼系数、流量系数等。

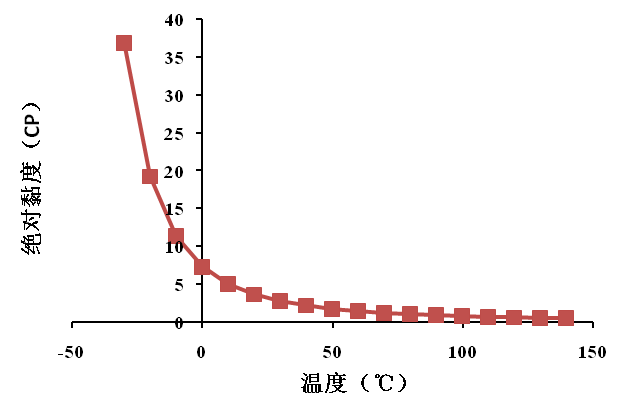

油温对柴油绝对粘度的影响 油温对柴油饱和蒸汽压的影响

1.3 计算案例分析

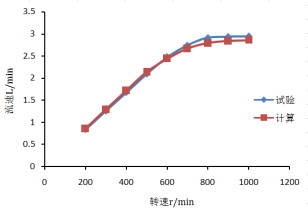

(a) 0bar轨压 (b) 1600bar轨压

高压泵排量的计算值与试验值对比

高压泵入口压力为试验测量值。计算得出不同轨压下的高压泵出口流速与试验值之间的最大误差为8%,平均误差为4.78%。

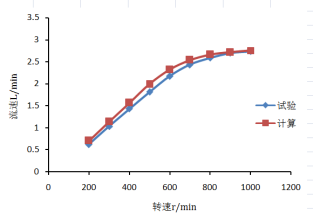

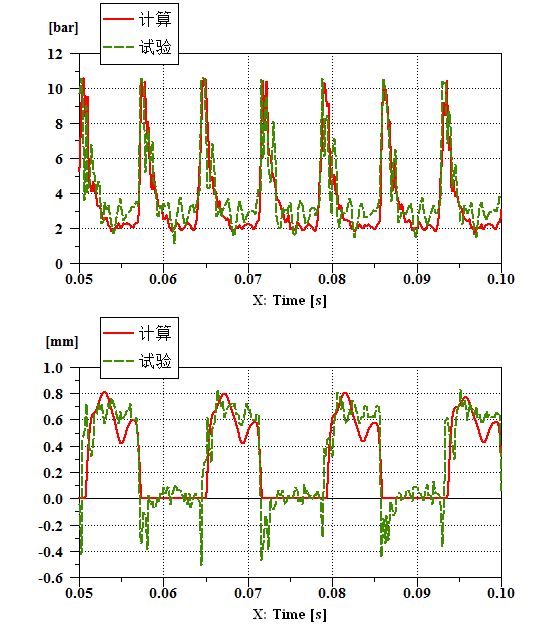

比例进油阀后的油压、进油阀升程曲线

计算得出:比例进油阀后的油压、进油阀升程曲线与试验值的幅值、频率吻合度较高,表明高压泵计算模型能够较为准确地反映高压泵的实际工作过程。

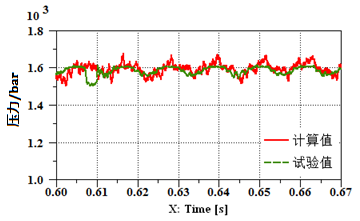

轨压波动曲线的计算值与试验值对比

转速为1000r/min,输油泵入口压力为-0.8bar(表压),单次喷油量为160mm3时,轨压波动曲线的计算值与试验值趋势一致,波动频率相同,误差也在许可范围之内。

2 VCR液力系统分析

可变压缩比(VCR)技术就是在汽油机低负荷时提高压缩比以降低燃油消耗率,在汽油机高负荷时降低压缩比以防止爆震。除此以外,VCR技术还可以减小发动机的整体尺寸,在相同功率的情况下,实现小排量大功率大扭矩,使发动机的结构更加紧凑,节省了有限而宝贵的安装空间。

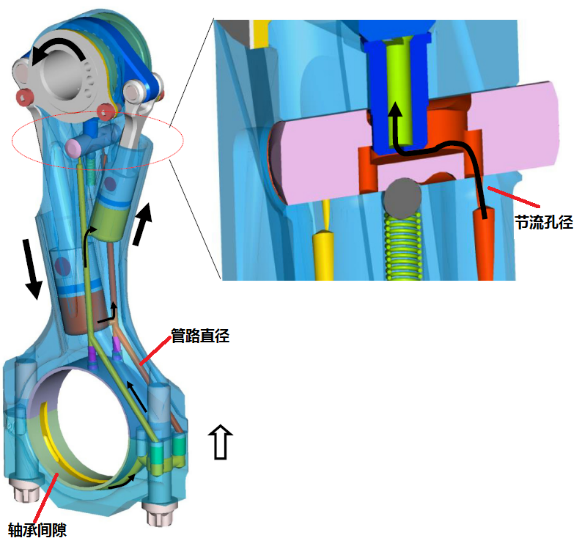

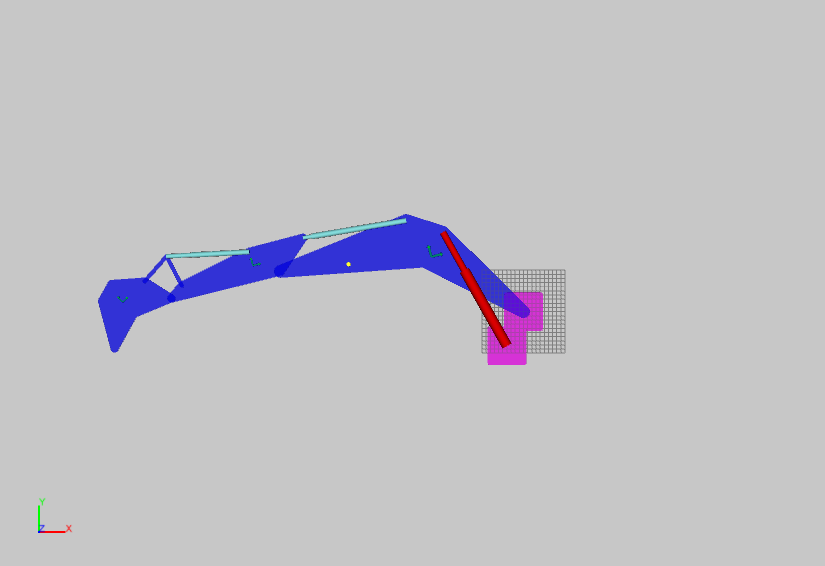

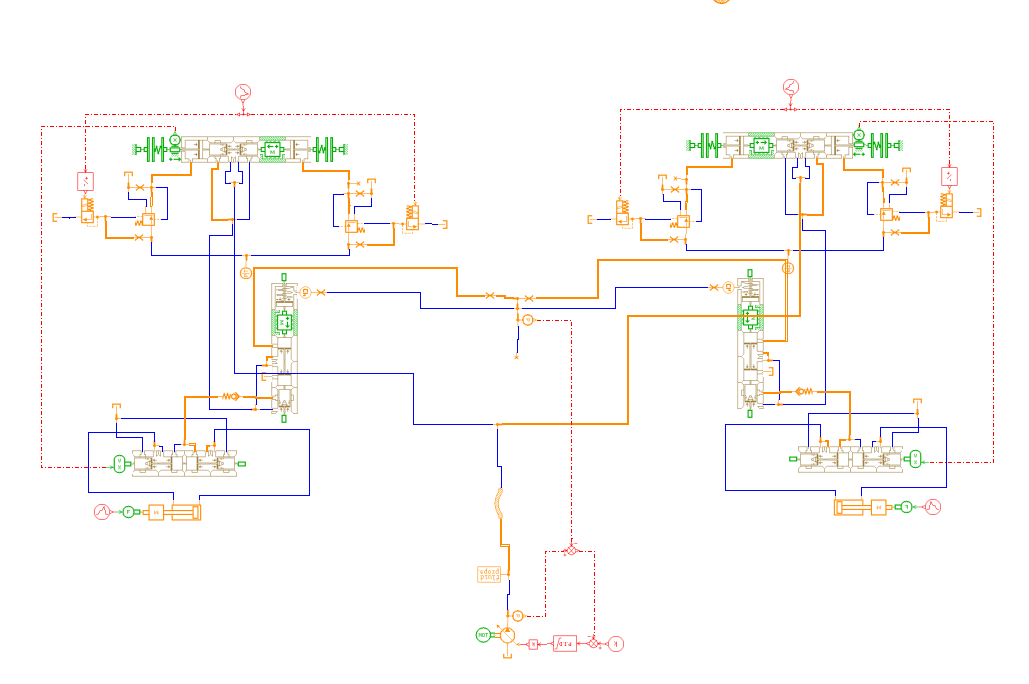

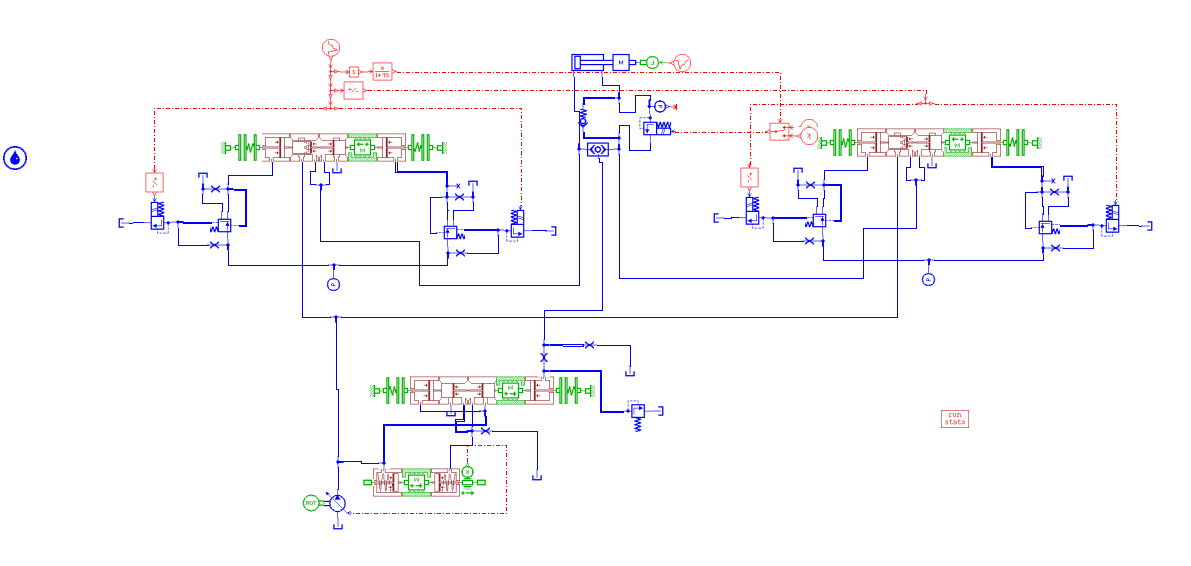

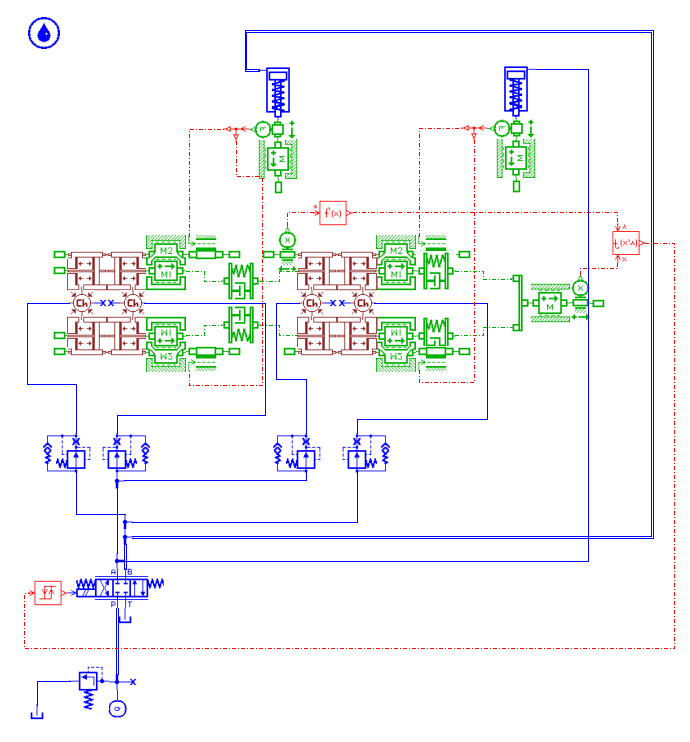

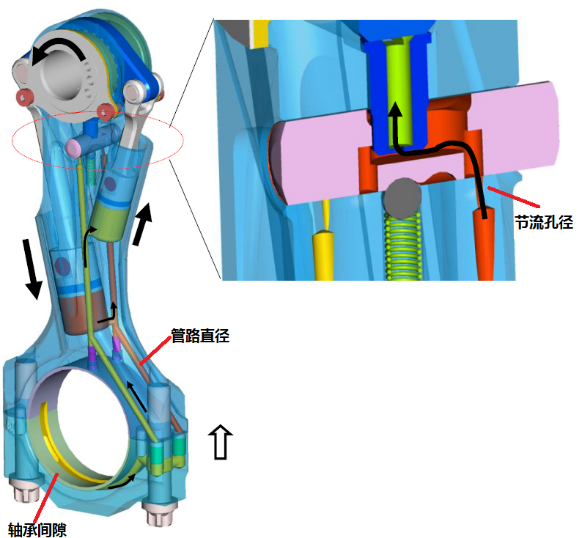

VCR几何结构以及相应的AMESim计算模型如图所示:

VCR几何结构 AMESim仿真模型

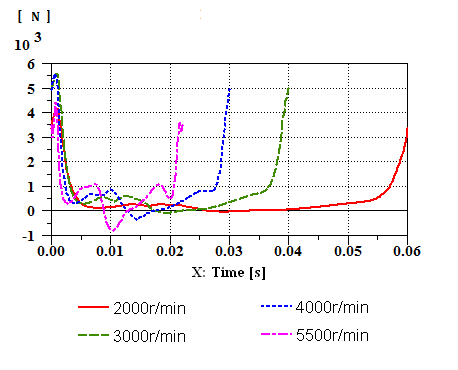

不同转速下键所承受的作用力

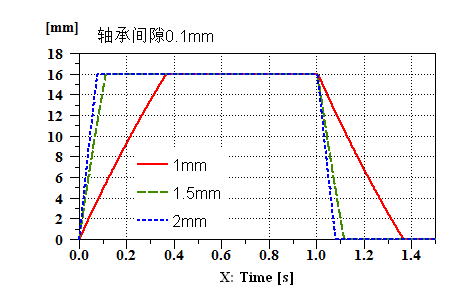

管径、轴承间隙对VCR切换速度的影响

VCR管路直径大于或等于1.5mm时,几乎不产生节流作用。当管路直径小于或等于1mm时,将会产生较大的节流作用。其次,轴承间隙对VCR的切换速度影响很大,主要原因是轴承泄漏量越大,切换VCR的机油压力将越小。

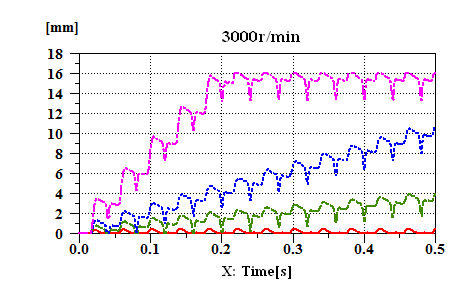

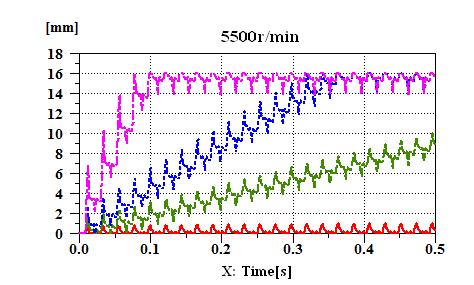

节流孔径对VCR切换速度的影响

同一转速下,节流孔径越大,VCR切换速度越快。当节流孔直径为0.45mm时,VCR切换速度较为缓慢。同一节流孔径下,转速越高,VCR的切换速度越快。

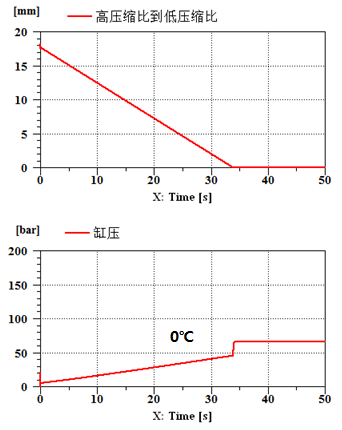

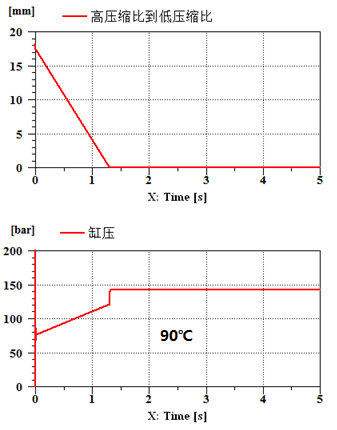

不同油温下液压腔泄漏完毕所需的时间

以负向最大绝对值为恒定扭矩,施加在偏心轮上,从高压缩比转换到低压缩比,油温为0℃和90℃时,整个液压腔泄漏完毕分别需要34s和1.3s。

AMESim软件包资源AMESim百度云下载提取码: saiy 声明仅限学习测试,商用请购买。