航空发动机及起落架有限元分析解决方案

航空航天行业特点

航空航天工业是国家的技术前沿和骨干行业,其产品开发和制造技术水平,不仅是质量和效率的保障,更是国家实力和形象的象征。当前,数字化技术已经成为全球航空航天工业产品开发和生产的最有力手段和企业的核心竞争能力。在国内,CAD/CAM的成功应用也证明了数字化技术的巨大价值。所谓CAE技术,也就是通过数字化手段,分析验证产品的性能、安全性和可靠性,是产品研发和制造数字化技术的核心。Abaqus是国际著名的CAE软件,它以解决实际工业问题能力和强大的非线性功能赢得广泛声誉。航空航天工业是Abaqus最重要的应用领域之一,波音、空中客车、洛克希德-马丁等长期合作的用户。对航空航天很多复杂和特殊的问题,如疲劳断裂、复合材料损伤、起落架柔性机构、接触连接、金属塑性等,在所有的CAE软件中,Abaqus是最有优势的。

航空航天是Abaqus软件的重要应用领域,该行业的收入约占Abaqus公司年度总收入的三分之一。目前所有大的飞机制造企业如波音、空中客车、洛克希德—马丁、NASA、Los Alamos 和Sandia国家实验室,中国航空601、602、603、611、624、625等,航天1、2、3、4、6院等,以及成飞等,都是Abaqus软件的重要用户。波音更是将其专利的VCCT(虚拟裂纹闭合技术)嵌入Abaqus软件中,进行断裂问题的求解。Abaqus软件公司始终注重航空航天领域用户和技术的发展,近期很多研发方面的决策都是针对航空航天领域的,如大规模杆板模型的发展、断裂力学和气动弹性分析和Abaqus对CATIA的嵌入式产品(Abaqus/AFC)等。行业成功案例

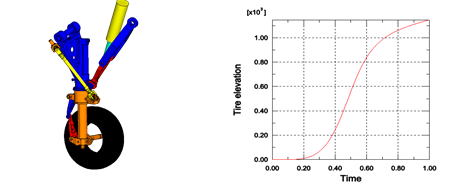

1.1.1 飞行器起落架多体动力学分析

问题难点:

→ 展开时的运动协调性

→ 连接部位的反力计算

→ 部件级的应力分析

→ 着陆时的动力学分析

→ 零部件的大变形

→ Abaqus/CAE提供各种连接单元去模拟机构运动,可是轻松实现刚柔体耦合分析。

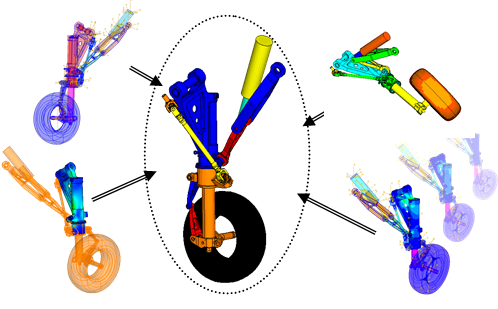

1.1.2 飞行器起落架部件级静力分析

问题难点:

→ 多重机械结构

→ 需要为多种构型,多个组件和多种工况提取相互作用力

→ 传统分析采用刚体分析提取部件间的作用力,再将部件间所用力作为静载施加在部件上,施加边界条件,分析过程繁琐。Abaqus采用统一的模型对过程进行机构-结构耦合分析,不需要导入导出部件间的作用反力。

1.1.3 飞行器起落架部件级动力分析

问题难点:

→ 接触非线性

→ 材料非线性

→ 几何非线性

传统分析利用刚体分析提取部件间的作用力,再将部件间作用力施加在模态动力学模型上。Abaqus采用统一的有限元模型使用Abaqus/Explicit对过程进行机构-结构耦合分析,使用多处理器并行来减小分析时间。

综上Abaqus可以利用统一的模型进行着陆过程的运动学, 静力学, 和动力学分析,提高了分析效率,减少了模型修改工作量。采用先进的算法,更容易处理各种复杂的非线性问题。

1.2 航空发动机

1.2 航空发动机

发动机是飞行器的心脏,它每个部件的性能、强度、结构的优劣好坏对于飞行器而言都是很重要的,因此对发动机大多数零部件进行有限元分析是非常必要的。

1.2.1 轴系

轴系在工作中承受的主要载荷有:

→ 扭矩

→ 轴向载荷

→ 惯性载荷

→ 不平衡弯曲载荷

主要涉及弹塑性、静动力分析、疲劳分析和优化设计等有限元分析类型。

Abaqus具有多种塑性和蠕变本构模型,从而方便准确地进行轴系的热弹塑性计算。

Abaqus模态分析功能可以方便地同时计算出轴系预应力下的模态及自振频率,通过频率优化进行错频,可以避免轴系发生共振现象。

Fe-safe疲劳分析能方便地输入如载荷谱等复杂的载荷边界条件,允许各种方式的载荷组合,含有多种疲劳损伤模型,提供了丰富的材料库,并允许用户方便地扩充和修改,完全能满足轴系疲劳计算的要求。

主轴产生疲劳断裂的部位,常在局部高应力区,如台肩、圆角、齿槽、螺纹和小孔附近,是故障常见区域,进行疲劳强度分析对主轴的设计有重要意义,Abaqus对此提供了全面的分析工具。

1.2.2 盘系

盘系承受的主要载荷有:

→ 旋转引起的离心载荷和叶片对它施加的径向载荷

→ 温度场引起的热载荷(尤其对涡轮盘)

→ 机动载荷

→ 气动载荷

Abaqus的弹塑性、粘塑性分析可以进行盘系的静力计算和模态计算和动力响应计算等;Abaqus/Explicit提供了显式求解器,它可有效地完成瞬态动力分析。

涡轮盘处在高温、高转速和高负荷的工作环境,蠕变计算变得非常重要,尤其是当盘的局部进入塑性时,蠕变疲劳交互作用对涡轮盘的寿命具有很大的影响。Abaqus软件提供了显示、隐式蠕变模型,用户还可以通过用户子程序建立自己的蠕变本构模型。

除无约束、无阻尼模态分析外,Abaqus还提供了预应力模态和复模态(有阻尼)分析的功能,可深入地研究盘系、轴系的动力特性。针对涡轮盘结构形式具有周期对称的特点,Abaqus还提供了循环对称模态分析功能,只需取一个扇区进行计算,后处理中可方便地得到整个涡轮盘的振型,并绘制出振型图,而且不需要对沉面的节点匹配。

Abaqus断裂力学分析,可以进行裂纹区域的模拟和计算断裂参数,裂纹区域的模拟包括2D和3D断裂模型,可以计算的断裂参数有应力强度因子、J积分和能量释放率等。可以协助完成对盘系的损伤容限分析。

对于某些带有很小冷却孔的盘或叶片,在进行盘、叶片或盘叶整体计算分析时,由于规模比较大,在Abaqus软件中可以进行子模型结构分析,先进行整体“粗网格计算”,然后根据粗网格计算结果选出关心的部位。再建立关心部位的局部模型,对局部模型进行细致的网格划分,通过整体模型得到局部模型边界条件,进行局部模型的求解。Abaqus的子模型分析功能可自动从整体计算结果中取出细分区域边界上的位移结果,并自动插值施加在子区模型的边界上。

对带有冷却孔的盘,冷却分析也十分重要。利用Abaqus分析可以得到它的温度场情况。

1.2.3 叶片

叶片在发动机里,是最重要的部件,它的受力在发动机的零部件里是最恶劣的。承受的主要载荷有:

→ 旋转引起的离心载荷

→ 热载荷

→ 随机载荷

→ 气动力

→ 交变力

在新型的发动机里,单晶材料和定向结晶材料等新型材料已广泛地应用于涡轮叶片上,Abaqus可以计算上述各向异性材料,并且可以考虑材料主轴与总体坐标不一致的情况。

Abaqus/Standard的结构动力分析可以进行叶片的模态计算和动力响应计算等。

Abaqus/Explicit提供了显式求解器,它可以使用户有效地完成动态分析,模拟发动机吸入飞鸟和异物时,对叶片撞击分析。

在进行叶片蠕变计算时,Abaqus可以同时考虑材料的各向异性。

对于叶片而言,热疲劳是非常关键的,Abaqus可以输入随时间变化的温度载荷和离心力,使常规疲劳和热疲劳的计算变得容易和准确。

对于涡轮叶片榫头,要准确地计算叶片榫头的应力场,就必须考虑叶片榫头与盘榫齿的接触。Abaqus强大的接触计算能力支持点-点、点-面、面-面接触,并且有多种摩擦模型可供选择。接触收敛问题是困绕计算分析人员的一大难题,Abaqus默认的接触参数设置,可以让分析人员通过最小的干预,得到计算结果。

1.2.4 发动机机匣

发动机静子和机匣承受的主要载荷有:

→ 气动载荷

→ 温度载荷

→ 地面吊运载荷

→ 随机振动

Abaqus的弹塑性分析可以解决限制载荷、极限压力、疲劳和变形等问题,蠕变分析功能可以准确地进行发动机机匣蠕变计算分析。

转子包容性设计是机匣设计当中重要的一环。Abaqus/Explicit显式动力求解功能可有效地进行包容性分析,模拟发动机吸入飞鸟等各类异物时,异物与叶片的撞击、叶片的破碎及对机匣的撞击。

Abaqus的动力分析可以准确的进行模态分析和动力学响应分析,通过计算结果可以对机匣进行刚度优化设计。

1.2.5 燃烧室/加力燃烧室/推进剂

燃烧室和加力燃烧室是发动机部件中温度环境最高的,承受的主要载荷有:

→ 气动载荷

→ 温度载荷

→ 质量惯性力

→ Abaqus的结构分析能解决燃烧室和加力燃烧室设计中遇到的下列问题:

→ 弹塑性

→ 热力分析(2000K左右的高温环境)

→ 疲劳蠕变交互作用

→ 优化设计

燃烧室和火焰筒等高温部件的热设计对保证其正常工作是至关重要的,另外还有热应力、热疲劳、静力等分析内容,Abaqus产品系列可对其进行全面的计算分析。

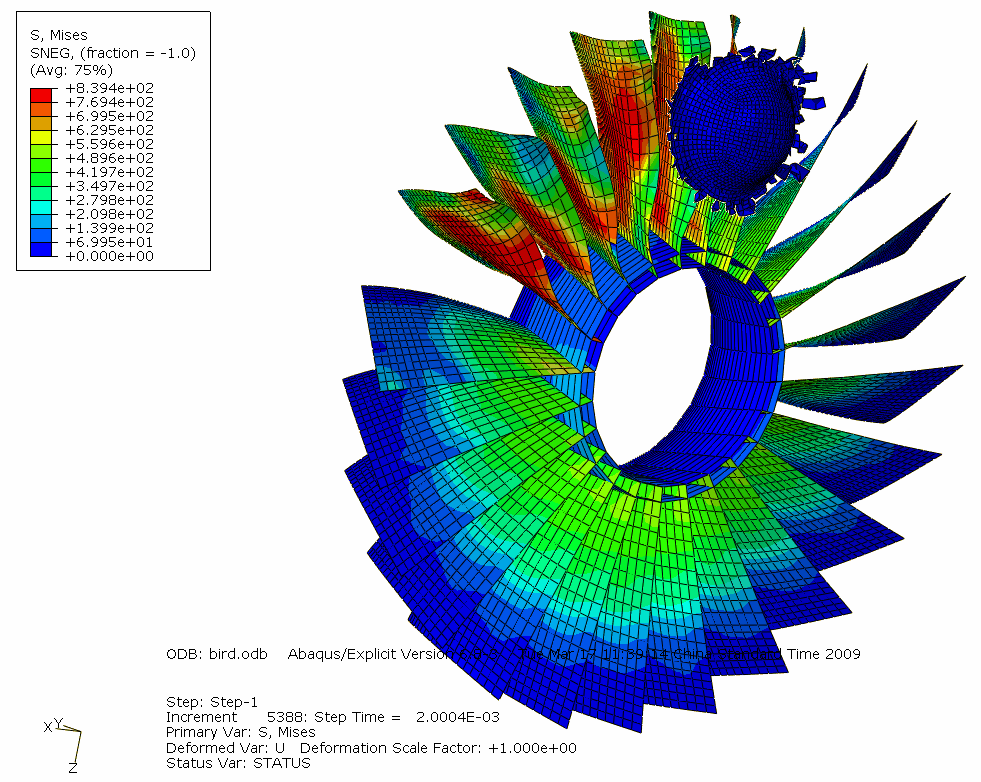

1.2.6 发动机鸟撞分析

据概略统计,全球每年大约发生1万次鸟撞飞机事件,国际航空联合会已把鸟害升级为“A”类航空灾难。鸟撞对航空器尤其是发动机的破坏是灾难性的:一只0.45千克重的飞鸟与时速500公里的飞机相撞时,冲击力为8000多公斤,足以使发动机叶片或外罩等严重变形或断裂,造成灾难性后果。因此,航空发动机的抗鸟撞性能一直是设计者追求的目标,现代发动机研制时都要进行鸟撞物理试验,从最初的每只0.8公斤的单鸟撞击到现在的每只3.6公斤的多鸟撞击试验,通常要求发动机在鸟撞后仍保持足够的推力和能够继续飞行约20分钟。对于现代设计来说,由于鸟撞物理试验费用昂贵、周期长、难以提供足够的信息,因而通常都只是验证性的试验,在研究过程中,利用计算机进行有限元仿真模拟的技术得到广泛的采用,并成为主要的研究手段。

由于极高的撞击速度,此过程中飞鸟肌体将发生流动变形和解体而四处抛洒,发动机结构亦将产生大变形,甚至发生破坏,例如发动机风扇叶片断裂等

发动机一般是在运行过程中收到鸟类的冲击,运行过程中本身就会使得叶片产生离心力,对于离心力分析,不能直接采用显示分析,必须使用隐式分析。但是在撞击的过程是一个非常短暂的过程,必须使用显式分析。Abaqus既提供显式求解器,也提供了隐式求解器,这样为发动机的撞击提供了非常好的平台。目前在世界范围内,对发动机鸟撞进行分析仿真中,Abaqus得到了广泛采用。

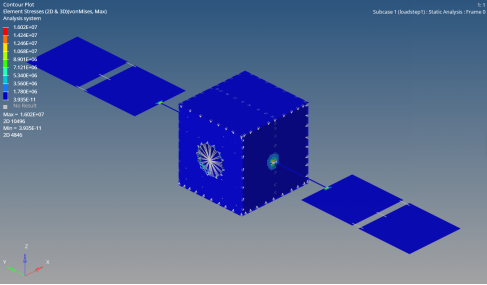

引入离心载荷作用下的鸟撞模拟(分析时间4ms)

2ms时发动机叶片的应力状态

4ms时刻的状态

1.2.7 Abaqus航空发动机分析具体实例

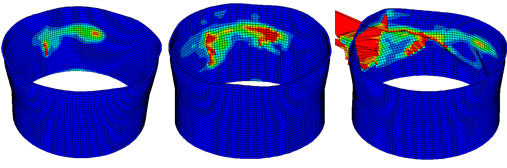

1.2.7.1 喷气发动机叶片剥离模拟

叶片剥离是一种严重事故,同时从力学上讲是高度动态和高度非线性问题。

发动机外壳必须防止脱离的叶片击穿

发动机还要能在叶片剥离导致的不平衡力作用下继续工作

由于实验消耗很大, 发动机设计和验证可以采用Abaqus/Explicit来进行模拟。

Abaqus /Explicit 特性:

→ 非线性材料本构

→ 强健的接触算法

→ 通用接触

→ 并行运算来减小分析时间

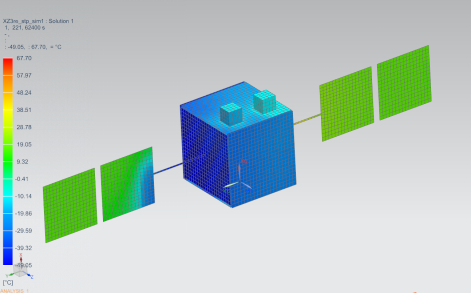

→ 涡轮风扇模型

→ 14,670 板壳单元

→ 转速:10,000 rpm

→ 壳体直径: 900 mm

应用 Abaqus/Standard分析匀转速时风扇的状态,将上述分析结果为基础在Abaqus/Explicit 中进行后续的动态分析

有限元模型

不同外壳厚度情况下,结构的破坏情况对比:

5mm 厚度 4mm 厚度 3mm 厚度

1.2.7.2 发动机撞击分析

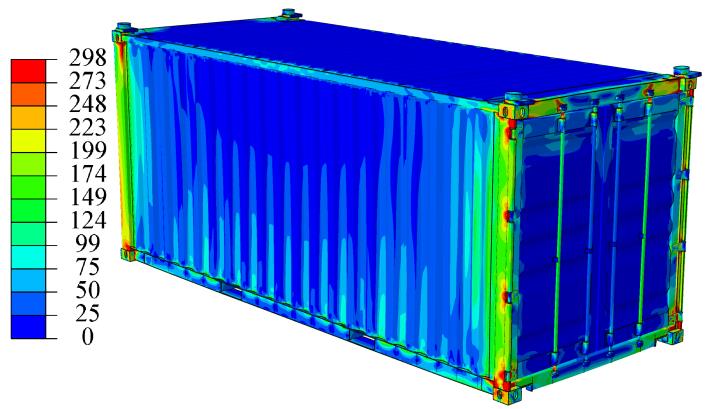

发动机在撞击过程中的响应问题,一直是大家所关注的,Abaqus强大的非线性碰撞功能,可以对整个发动机的碰撞问题进行很好的模拟,某公司采用Abaqus/Explicit对波音747的发动机撞击钢筋混凝土墙进行了模拟。

撞击钢筋混凝土墙后的响应

1.2.7.3 航空发动机引射筒裂纹分析

航空发动机试车过程中的高温高速气体排入引射筒,经过转向和消音后排向大气环境,在工作过程中,发动机的尾喷管以-5度的简谐波冲击引射筒内下部,部分折射压力波沿环向传播,在顶部对称面相遇后形成反向波,简谐反向波与正向波不断相遇,形成环向呼吸振动效应,将引起筒体的破坏。通过Abaqus的分析,我们可以找出导致引射筒破坏的原因以及破坏载荷的频率段。