轮胎仿真都包含哪些有限元分析?

在近三十年来,随着有限元技术的不断发展,有限元已经成为子午线轮胎结构分析和设计的主要手段,并且结构分析日益精细化,且逐渐减少或替代了相关实验。但是,轮胎的CAE分析是一个非常复杂的问题,轮胎本身具有非常复杂的截面组成;组成轮胎的橡胶材料、增强钢丝等存在典型的非线性行为,同时轮胎的分析涉轮胎与路面,胎面与胎体等等复杂的接触行为。作为非线性分析的高端有限元软件,ABAQUS针对轮胎的CAE分析的特点,发展了一整套解决方案,具有广泛的客户群和成熟的流程化模拟数据。

应用领域

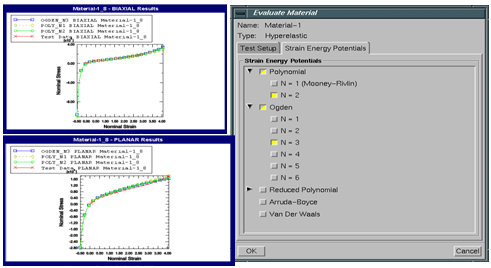

丰富的橡胶材料本构

轮胎中的橡胶材料有着复杂的力学行为,表现出强烈的非线性。ABAQUS提供了几乎所有可以在文献中见到的橡胶材料本构关系,如Marlow, Yeoh,Ogden等。同时ABAQUS提供材料本构的校核功能,以便使客户选择最优的材料本构关系。粘弹性是橡胶材料的一个重要性能,对轮胎的滚动阻力和散热性能等都有着显著影响,对此性能ABAQUS中也可以进行相关模拟。此外,对于橡胶材料的应力软化也可以进行相关的标定。而对于复杂的、软件本身还没有提供给大家的材料本构,我们可以通过用户子程序的形式来实现。

独特的建模技术与分析技术

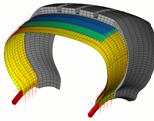

传统得轮胎分析中将轮胎中的带束层、帘布层等骨架材料以复合材料的方式去模拟,这大大减低了模拟的真实性和结果的可信度,因为在这些骨架材料中,作为增强材料得加强筋并不是均匀分布的,而是具有一定间隔的排列。ABAQUS中利用REBAR单元可以真实而方便的模拟轮胎骨架材料的力学行为

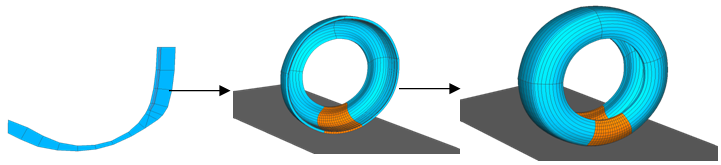

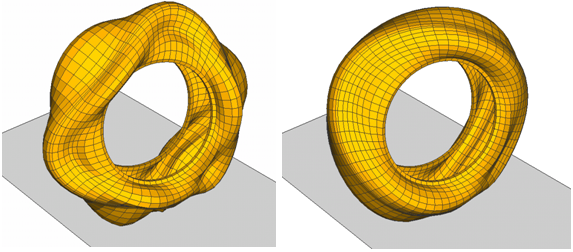

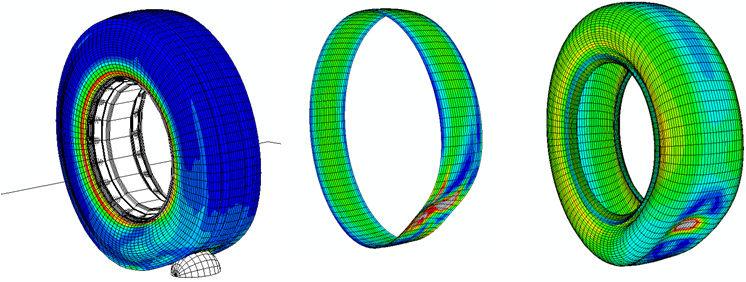

针对轮胎模型的轴对称结构,ABAQUS发展了独特的从二维模型生成三维模型的技术,在进行装配和充气工况分析中以二维模型进行分析,而在随后的接地和滚动分析中,由二维模型生产三维分析模型,同时将二维的结果传递到相应的三维模型中,这样就大大减少建模和分析时间,可以对轮胎局部进行细节分析。

在对轮胎的充气进行二维分析中,由于加强材料的存在,可能引起其绕着轴向的扭转,传统的轴对称单元无法捕捉这一细小的变形,ABAQUS针对这一问题引入了新的轴对称单元,进行相关的模拟。在随后的从二维到三维的结果传递中,ABAQUS采用特殊的柱形单元,可以以大规模的减少分析时间,提供分析效率。

|

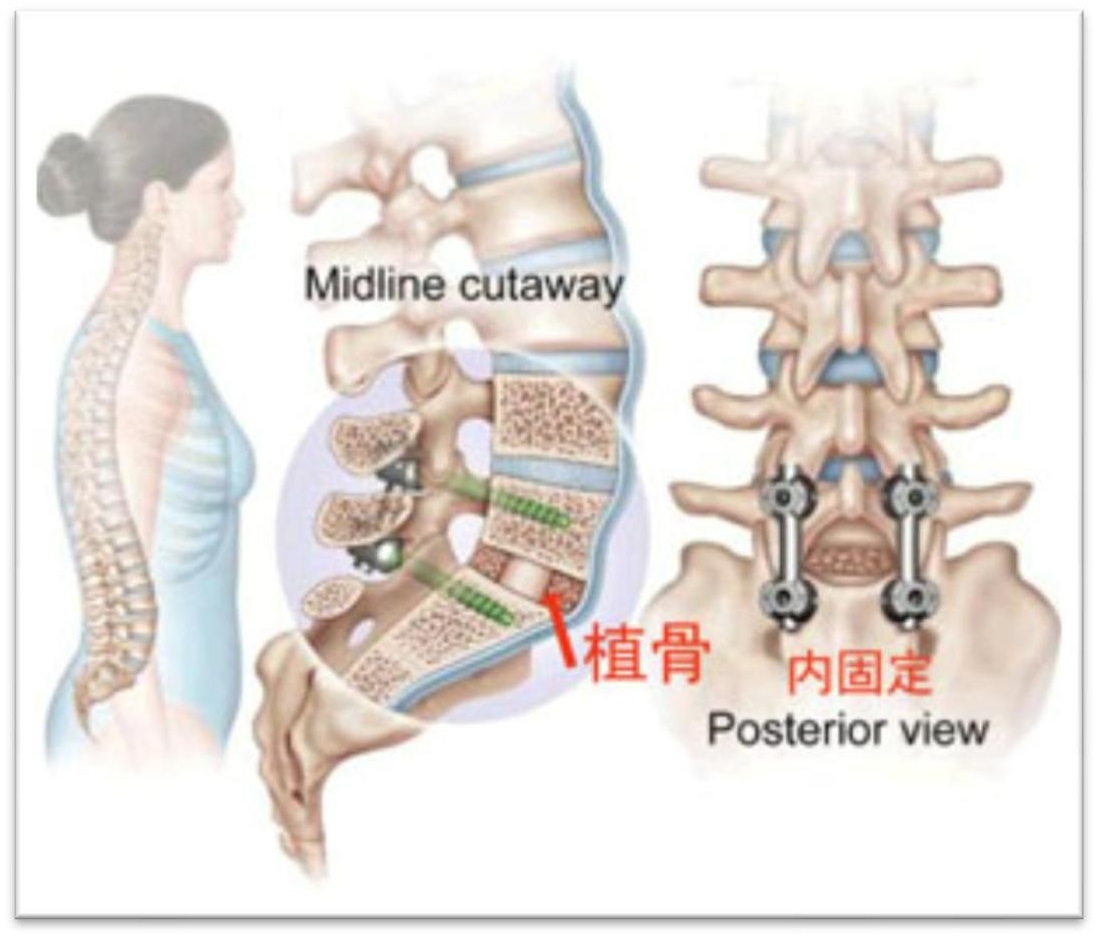

装配及充气分析

在轮胎的装配和充气过程中,目前还没有可靠的测试手段得到轮胎结构内部的受力和变形情况,因此利用CAE分析来揭示轮胎结构的受力和变形特征可以在轮胎产品的研发中发挥重要作用,利用局部精细分析方法可以更深入的揭示轮胎关键部位的受力和变形情况,为认识和提高轮胎结构性能提供丰富的信息。

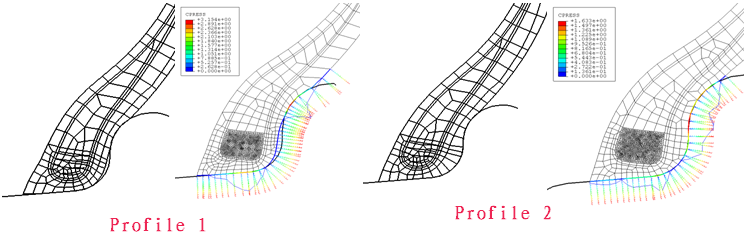

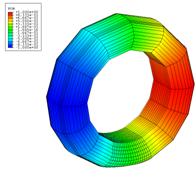

在ABAQUS中轮胎的装配与充气分析可以以二维的模型进行,通过分析可以知道轮胎与轮辋的结合情况,以及轮胎骨架材料受力集中处的应力分布,对改善轮胎与轮辋的接触状态,提高轮胎的使用寿命有较强的指导意义。

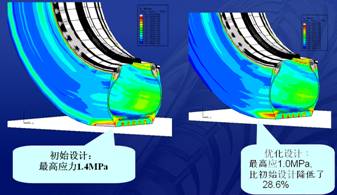

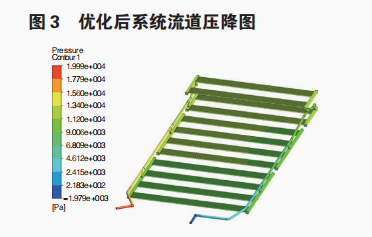

下图为利用ABAQUS对不同设计进行轮胎装配充气进行相关分析。初始设计中,充气后轮胎与轮辋接触不完全,会形成大的应力集中;优化设计后,轮胎与轮辋在充气后完全贴合,最高应力减低为原设计的50%,提高了轮胎的耐用性。

|

轮胎印迹分析

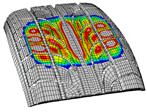

轮胎的印迹分析是轮胎CAE分析中的基本内容,从轮胎印迹的形状可以预测整车的舒适性和操纵性,如圆的印迹表示轮胎的舒适性比较好,而方的印迹表示操纵性比较好。同时圆的印迹表明其具有较好的噪声性能,但同时也意味着胎面的快速磨损。

对轮胎印迹的应力分布进行分析可以减少轮胎的磨损及偏磨。

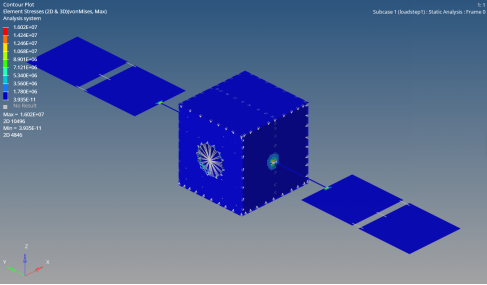

下图为利用ABAQUS进行轮胎印迹分析的实例,初始设计中胎面接地处最高应力为1.4MPa,进行优化设计后,最高应力减低了近30%.

轮胎稳态滚动分析

轮胎由于滚动阻力所消耗的能量约占整个汽车能源消耗的20%,因此减低轮胎的滚动阻力一直是现代轮胎设计的主要内容之一;在国内,随着能源状况的越来越紧张,减阻也成为我们设计的一个必须考虑的因素。

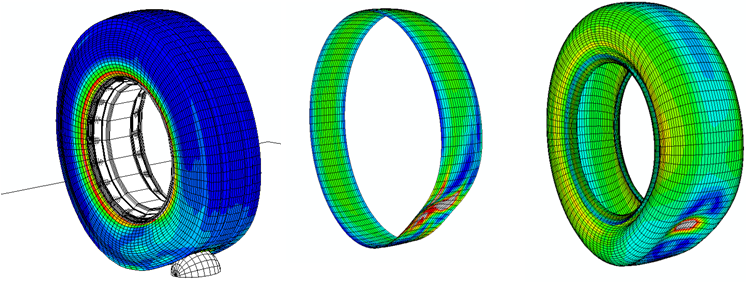

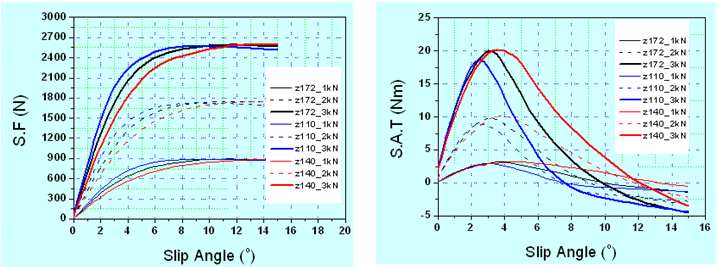

传统的稳态滚动分析需要在轮胎的整个周向上采用细化的网格,整个分析消耗的时间非常长;ABAQUS采用欧拉与拉格朗日相接合的方法进行轮胎稳态滚动分析,只需在接触区域进行网格细化,与传统的纯拉格朗日方法相比节省大约90%的时间。在整个分析中可以得到侧偏力和回正力矩随侧偏角的变化情况,对轮胎的操纵性进行评价。

|

充气轮胎的声固耦合分析

在众多噪声源中,汽车噪声是一种流动性噪声,因此也是对环境影响最广最突出的一种噪声。经过多年努力,汽车制造商在发动机、传动系和进排气系统的减噪方面都取得了很大的成功。与此同时轮胎的噪声逐渐成为汽车主要噪声源。例如,加速行驶时,汽车总噪声中轮胎噪声约占20%,稳态行驶中轮胎引起的噪声约占车辆总噪声70%.ABAQUS提供声学分析单元以及顺序和完全的声固耦合分析功能,可以预测轮胎行驶中轮胎与地面接触噪声,轮胎振动噪声以及胎面花纹噪声等主要的轮胎噪声问题,给轮胎的减噪设计提供相关依据。

轮胎振动特性分析

当判定轮胎在结构上满足要求后,它还需要和整车进行匹配,即使轮胎满足了设计指标要求,但如果底盘和轮胎具有相同的共振特性那么它们之间也不匹配了。同时,轮胎共振现象对汽车来说是不相容的,因此必须从分析固有频率入手对轮胎进行相关的线性动力学分析。

此外,轮胎振动会严重影响汽车的平顺性,并对乘坐人员的身体健康造成危害,甚至影响路面和到了两旁的建筑物寿命。

ABAQUS中提供除Lanczos和subspace两种求解器进行特征值的求解,可以快速高效的求解大规模模型的特征值;同时ABAQUS在稳态动力学分析中可以考虑预载机橡胶材料的粘弹性特性。

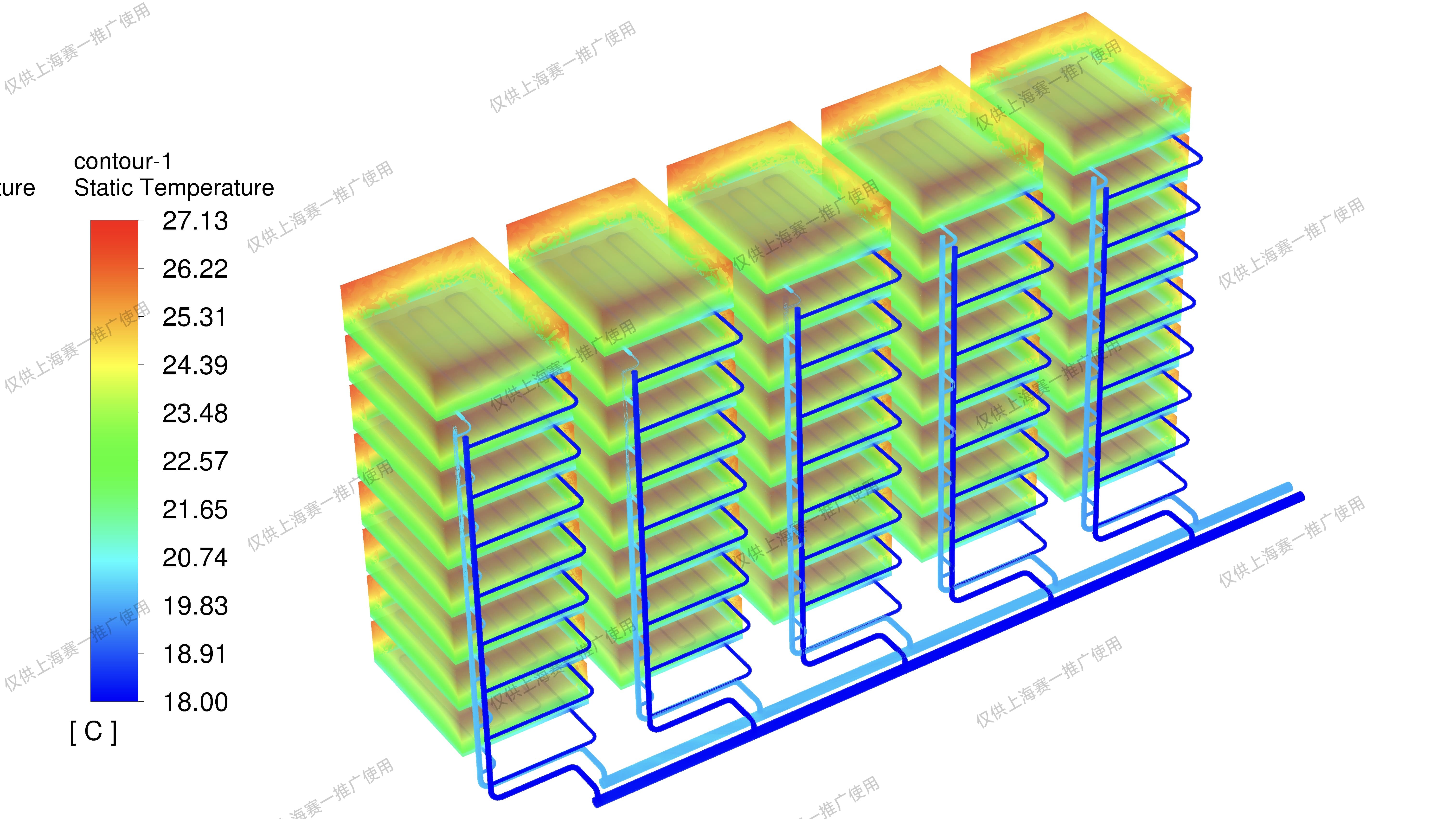

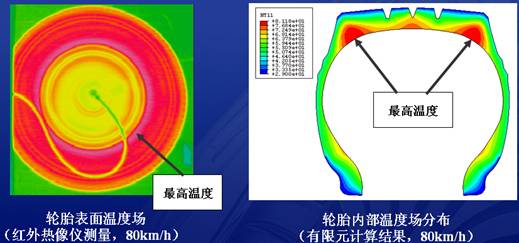

轮胎生热分析

轮胎是由橡胶材料及其加强材料构成的复合材料结构,橡胶及一些帘线均是强的粘弹性材料。在轮胎的滚动过程中,由于轮胎材料受到周期性应力和应变,轮胎中的一部分应变能以热的形式耗散,导致轮胎体内热量聚集,轮胎温度提高,加快了轮胎的损坏。如胎肩的脱层扩展可以解释为疲劳载荷以及高温催化下疲劳裂纹的扩展引起的。

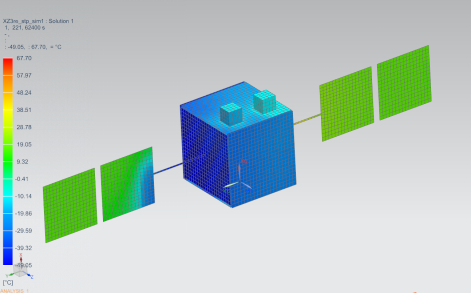

ABAQUS具有强大的热固耦合分析功能,包括:稳态热传导和瞬态热传导分析,顺序耦合热固分析,完全耦合热固分析,强制对流和辐射分析,热界面接触,热电耦合,摩擦生热等等。ABAQUS包括51种纯热传导和热电耦合单元,83种隐式和显式完全热固耦合单元,覆盖杆、壳、平面应变、平面应力、轴对称和实体各种单元类型。下图为佳通轮胎(中国)区研发中心利用ABAQUS进行轮胎生热分析并与实验结果进行对比的实例,可以看出温度分布在胎内最高,轮胎外部温度最低。

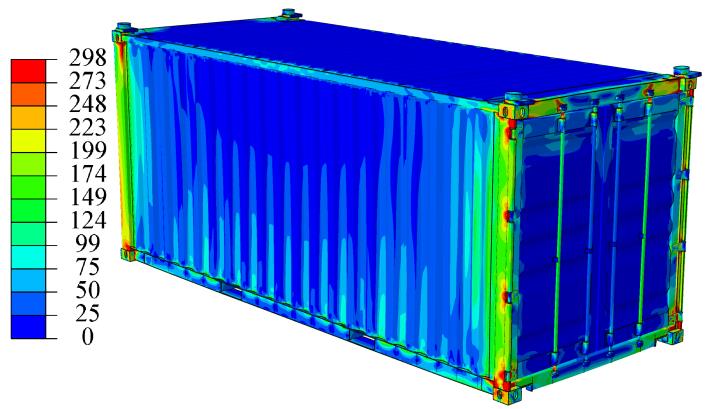

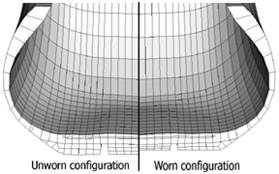

稳态滚动中的轮胎磨损分析

轮胎的磨损是轮胎耐久性的主要内容。轮胎的使用后期,花纹的剩余深度对行驶安全至关重要。随着胎面磨损,剩余花纹越来越少,轮胎与地面的附着力越来越差,尤其是行驶在湿路面上时,此现象更为严重。因此轮胎的磨损分析也是轮胎CAE分析中的一个主要内容。

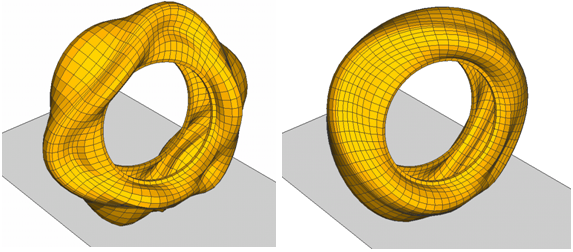

ABAQUS采用网格自适应功能,可以模拟稳态滚动中的轮胎磨损,获得轮胎行驶里程和磨损量的关系;同时利用此功能,我们还可以模拟胎面与湿滑路面的相互作用。同时,轮胎滚动中的偏摩分析可以利用稳态滚动过程中的印迹分析得到的应力分布进行有效判断。

轮胎瞬态冲击的模拟

当轮胎碰到一个障碍物时,引起急剧变形,并在胎体产生非常大的应力集中,那么轮胎就有可能受到损坏。如果这种碰撞恰好发生在车辆超载。轮胎所能承受的应力和变形过大的情况时往往会导致轮胎爆炸。但大部分情况下,碰撞损伤很少能立即在轮胎表明上看出来,并且只是在其他效应显示出来以后才能被发现。可以说,碰伤是轮胎材料所受应力超过其极限的结果,严重时会导致帘布层的折断、胎壁刺穿和胎体爆破。

在ABAQUS中可以利用ABAQUS/EXPLICITE进行相关轮胎碰撞的分析,利用EXPLICITE中的通用接触对设置功能,可以很方便的对其进行碰撞分析。同时ABAQUS分析中,可以在STANDARD分析得到的稳态滚动的结果基础上,进行相应的EXPLICITE瞬态分析结果,进而完整模拟轮胎由稳态滚动到瞬态冲击的全过程。

|