FlexSim从建模入门到项目实战,赋能工业智能决策

您可以把 Flexsim 想象成一个 “虚拟乐高” 或 “系统的数字孪生”,但它不是用来搭城堡的,而是专门用来搭建和模拟工厂、仓库、物流、医院等各种真实运作系统的软件。

一个生动的比喻:建造一个“虚拟工厂”游戏

想象一下你在玩一款非常逼真的模拟经营游戏,比如《模拟城市》或《过山车大亨》。你的目标是建造一个最高效的工厂。

-

1. 搭建模型(搭积木):

-

在 Flexsim 里,你不用写复杂的代码,而是直接从工具栏里拖拽现成的“零件”。

-

比如:发生器(代表原料来源)、传送带、工人、机器人、叉车、处理器(代表一台加工机器)、货架、吸收器(代表成品出口)等等。

-

-

2. 设置规则(制定游戏规则):

-

然后你告诉这些“零件”如何运作:“原料每5分钟来一批”、“这台机器加工一个产品需要10秒”、“如果货架满了,就让叉车把货物运到另一个区域”、“工人休息时间是中午12点”。

-

你通过简单的鼠标点击和输入数字就能完成这些设置,就像在游戏里设置参数一样。

-

-

3. 运行和观察(点击“开始游戏”):

-

设置好后,你点击“运行”按钮,这个虚拟工厂就立刻活起来了!

-

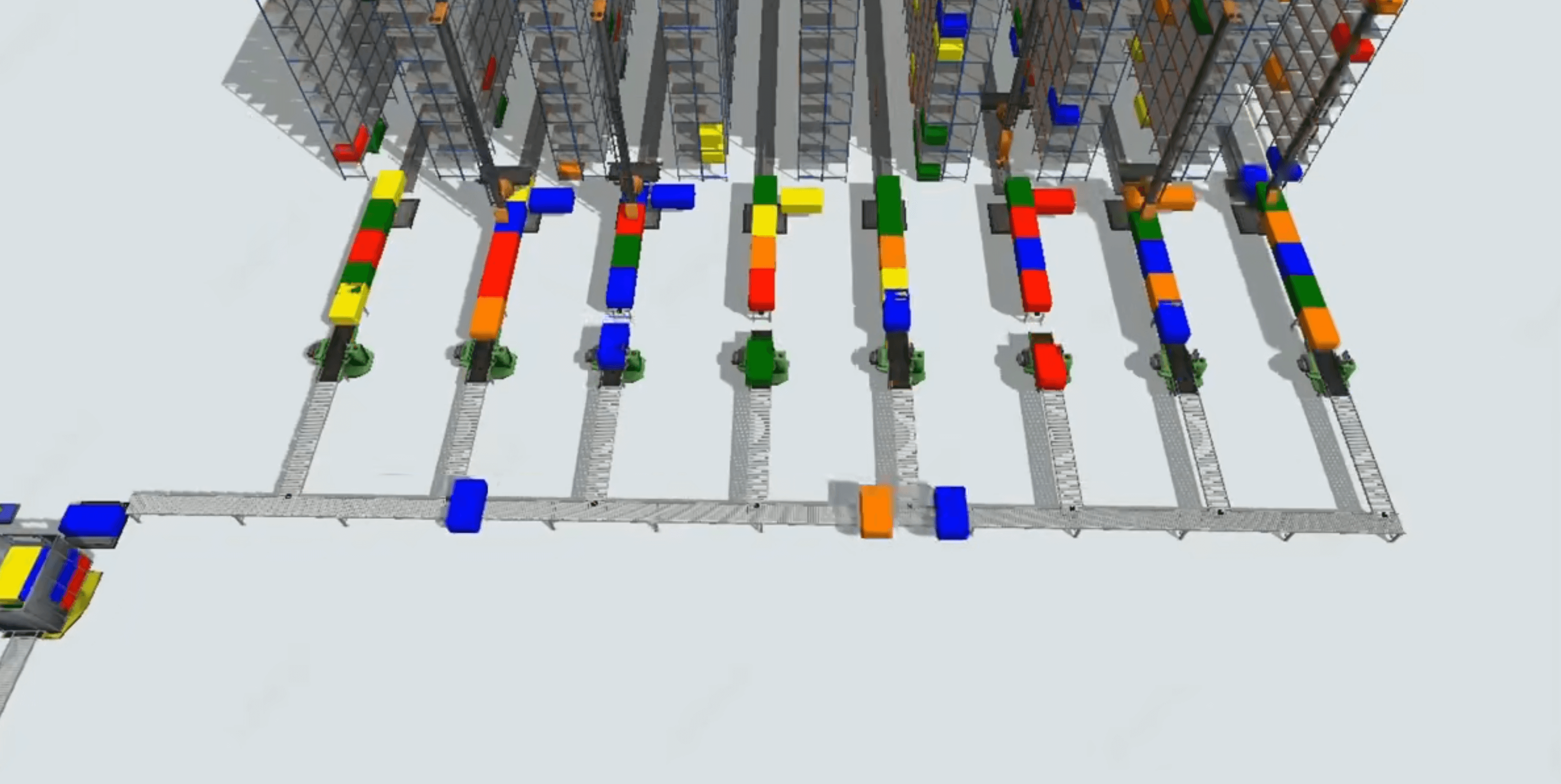

你会看到三维的、动画般的画面:产品在传送带上流动,机器人在搬运,叉车在穿梭,数据在实时变化。一切都和你设计的规则一模一样。

-

-

4. 分析和优化(找出问题并改进):

-

这才是 Flexsim 最核心、最厉害的地方。它不仅仅是个动画工具,更是一个分析工具。

-

运行结束后,软件会自动生成详细的数据报告:

-

1. 哪台机器最忙?(利用率95%,是瓶颈!)

-

2. 叉车跑了多少公里?(效率太低了,路径可以优化)

-

3. 仓库平均库存是多少?(库存太高,占用资金)

-

4. 一天能生产多少产品?(产能是否达标?)

-

通过分析这些数据,你就能在电脑上提前发现真实系统中可能存在的所有问题(瓶颈、效率低下、资源浪费等),然后回到第1步修改你的模型(比如增加一台机器、改变布局、调整工人数量),再运行一次,看看优化后的效果如何。

-

总结一下 Flexsim 的核心特点:

-

1. 可视化:所有过程都以逼真的3D动画呈现,一目了然,非常适合向老板或客户展示你的方案。

-

2. 数字化:它背后有强大的数据引擎,提供精确的统计分析,用数据说话。

-

3. 低成本试错:在真实世界里改建工厂、买新设备要花几百万甚至上千万。而在 Flexsim 里,你只需动动鼠标,就能测试无数种方案,找到最优解,避免巨大的投资失误。

-

4. 无风险预测:在新系统投入运行前,就能预测其性能,回答“如果...会怎样?”(What-if)的问题。比如:“如果双十一订单翻三倍,我的仓库会崩溃吗?”、“如果引进一批新机器人,产能能提升多少?”

所以,简单来说,Flexsim 就是一个用来在电脑上预先建造、测试、优化和展示任何运营系统的“神器”,它能帮你用最低的成本和风险,找到最高效的方案。

成功案例:

1 基于FLEXSIM 汽车零部件仓人效仿真分析

项目内容:通过FlexSim构建1:1三维仓库仿真模型, 包含收货区、立体库区、阁楼货架区、 拣货区、发货区5个功能区。重点模拟高位叉车与拣货人员的协同作业逻辑,调试发现原有路径规划存在18%的重复路径。针对峰值时段300订单/小时的业务量,建立包含18种SKU组合的订单结构模型,并模拟不同波次策略下的作业效率。关键调试环节包括:路径优化:采用S形遍历算法减少空驶时间,调整拣货逻辑降低行走距离。

2 基于FLEXSIM储仓人效仿真分析

项目内容:基于FlexSim搭建包含5个月台 3个重型货架区的大型家电仓模型,模拟大件商品(冰箱/洗衣机)的存储与搬运流程。重点调试内容包括:物理特性建模:建立商品尺寸参数库(高度1.5-1.8m) ,模拟堆叠稳定性与搬运限制。设备协同逻辑:优化5台叉车在窄通道的会车规则,解决原模型的冲突问题。弹性场景测试:构建促销期订单激增300%的极端场景,验证临时用工方案可行性。库位分配策略:通过12次参数迭代,确定高频SKU应置于距月台60米内的黄金区域。

3 基于FLEXSIM储仓人效仿真分析

项目内容:利用FlexSim建立6500个库位的农机配件仓模型,针对窄巷道与季节性需求特点进行专项调试:拣货策略对比:调试”订单拣选"与批量拣选效率差异,发现25%无效搬运问题。动态库位算法:开发ABC分类优化模块(A类占18%SKU, B类38%) ,通过150次仿真验证阈值合理性。

项目成果:输出仿真分析报告,物流仿真动画,库位优化报告显示平均拣货距离缩短42%,空间利用率从58%提升至82%。三维动画演示物料出入库的动态过程

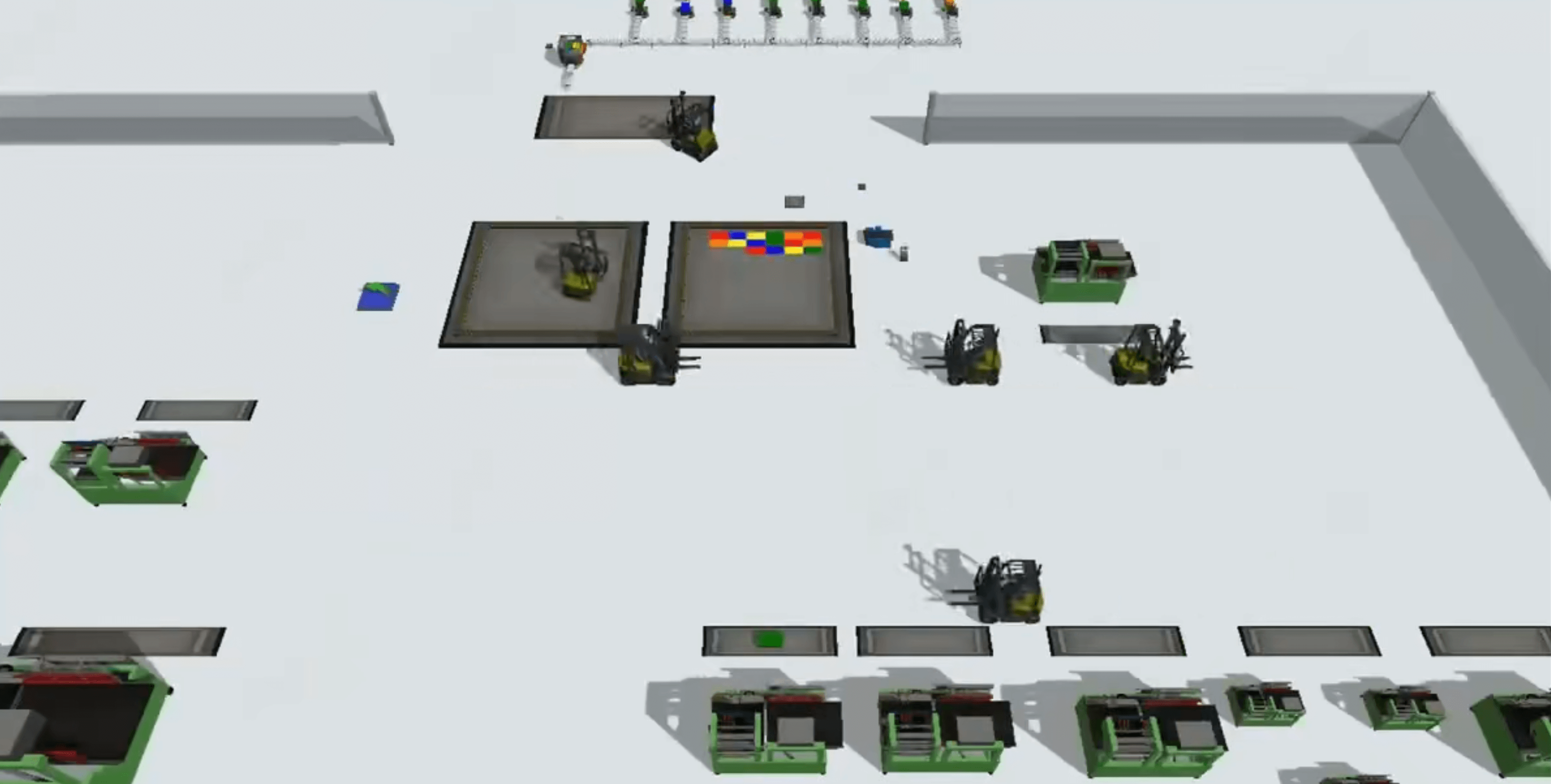

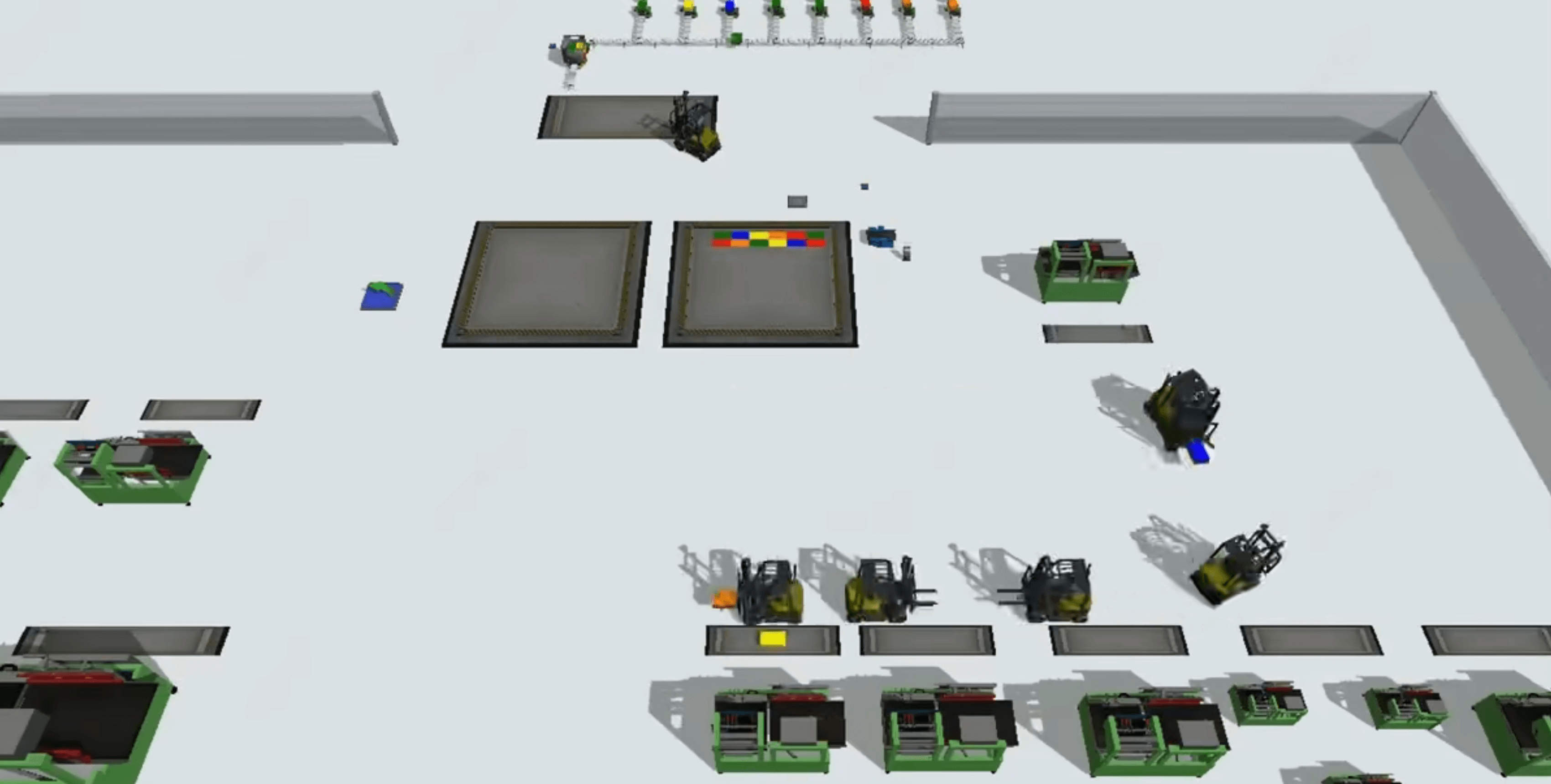

4 基于flexsim对汽车场内白车身转运人效仿真

项目内容:通过FlexSim构建含 20台叉车、6台转运车的转运系统模型,关键调试包括:碰撞逻辑调试:建立白车身+吊具的安全间距模型,避免干涉。消除4处路径死锁风险,AGV利用率提升至90%且零碰撞。

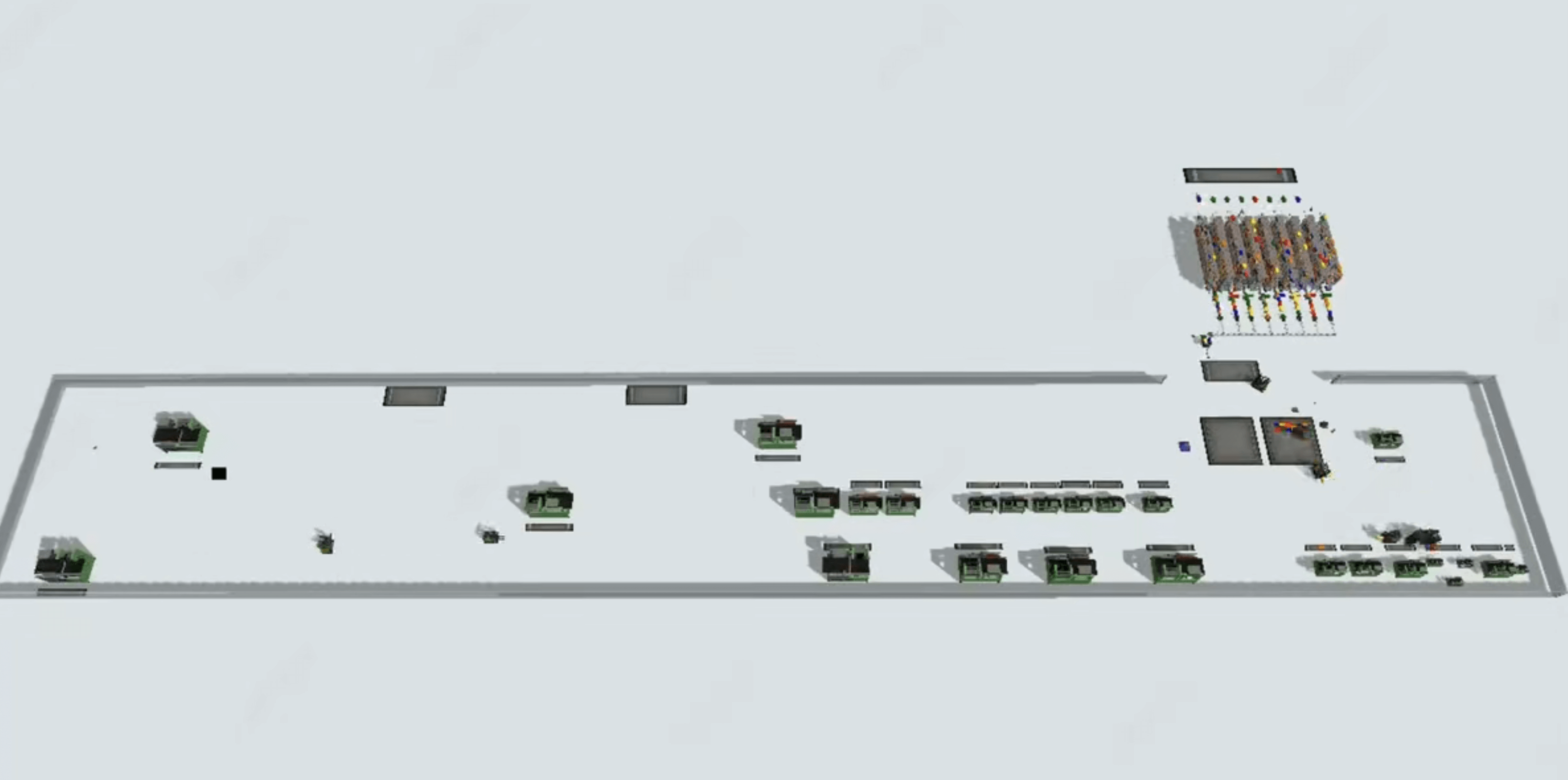

5 基于flexsim某智能仓改善方案仿真

项目内容:通过FlexSim对东风本田智能仓库进行1:1三维建模,重点仿真验证AGV调度系统与自动化立库的协同效率。模型包含:设备参数化建模:配置15台潜伏式AGV (速度1.8m/st 12%负载浮动)、2台堆垛机(加速度0.4m/s2)及3条输送线,精确模拟设备物理特性。动态调度逻辑调试:开发基于时间窗的路径规划算法,解决原方案中AGV在交叉路口的死锁问题测试3种任务分配策略(最短路径/最短时间/负载均衡)