产品疲劳寿命评估

一、疲劳及疲劳分析概述

疲劳就是材料在循环应力和应变作用下“在一处或几处产生永久性累积损伤”经一定循环次数后产生裂纹或突然发生完全断裂的过程。疲劳寿命的定义为发生疲劳破坏时的载荷循环次数,或从开始受载到发生断裂所经过的时间。即材料或构件疲劳失效时所经受的规定应力或应变的循环次数,是设计人员和工程技术人员十分关注的课题,也是与广大用户切身相关的问题。

构件的疲劳是个复杂的过程"受多种因素的影响,要精确地预估构件的疲劳寿命,需要选择合适的模型,这就需要宏观力学方面的研究,包括疲劳裂纹发生、发展直至破坏的机理,还需要微观力学方面的研究包括位错理论等。此外,还涉及到金属材料科学、材料力学、振动力学、疲劳理论、断裂力学和计算方法等多门学科。只有更深刻地认识了疲劳破坏的机理,将宏观和微观研究结合起来,才能更精确地预测寿命。

归纳疲劳寿命预测的各种理论与方法,可看出疲劳分析具有以下优势和问题:

1.预测疲劳裂纹形成寿命的方法很多,但是仍有很多问题需要不断深入探讨,例如裂纹形成寿命的定义、更能反映实际损伤历程的疲劳损伤累积理论、循环应力应变曲线的描述等,更为重要的是需要深入了解疲劳裂纹形成阶段的损伤机理。目前在疲劳裂纹形成寿命预测方法中,局部应力应变法最有效,使用也最为广泛;场强法发展迅速,具有发展潜力,但是其分析计算方法较为复杂。

2.由于很多工程构件都含有尖锐缺口或裂纹,疲劳寿命往往主要消耗于裂纹的扩展阶段,因此根据断裂力学的相关理论所建立的疲劳裂纹扩展寿命的相关预测方法在寿命预测中具有越来越重要的地位。断裂力学在近20年来已经较为深刻地揭示了疲劳裂纹扩展的机理,因而利用其相关知识建立一个描述裂纹扩展过程的真实模型非常必要,这也是目前疲劳裂纹扩展寿命预测研究的重点之一。

3.将疲劳破坏过程分为形成与扩展两个阶段进行处理,分别估算出两部分的疲劳寿命,从而能够更为准确地预测整个疲劳寿命。

二、基于有限元的疲劳仿真分析思路

用有限元法进行疲劳分析,其基本思路是:首先进行静或动强度分析,然后进入到后处理器取出相关的应力应变结果,在后处理器中再定义载荷事件,循环材料特性,接着根据所需要的疲劳准则对每一个载荷事件进行寿命计算,最后根据累计损伤理论判断是否开始破坏。

由于结构受力状态往往属于复杂的应力状态,而在实验中测得的结构材料S-N曲线又常是在简单应力状态下获得的,因此常用最小能量屈服准则或其它等效准则,将所研究的疲劳点上的复杂应力用一个等效应力替代。对有限元法而言,这一过程很容易实现。等效替代以后,即可参照原始材料的S-N曲线进行疲劳寿命评估。上述方法称之为应力-寿命法或S-N法,该方法不严格区分裂纹产生和裂纹扩展,而是给出结构发生突然失效前的全寿命估计。当然,还可以采用更加现代化的局部应变法或初始裂纹法。

典型流程如下:

1.建立物理模型(Physical Model)

对于疲劳分析来说,物理模型即包含结点、单元、物理特性和材料特性的有限元模型。

2.建立数学模型(Mathematical Model)

数学模型也就是使用物理模型计算应力或应变。可通过Model Solution或其它求解器来建立。求解后,可从后处理器中获取相关的应力或应变。

3.载荷工况(Loading Conditions)

对于静态疲劳分析来说,可以用建立载荷函数的方式施加载荷。

4.定义事件(Events)

在进行疲劳评估之前,必须先定义事件。它由物理模型、数学模型、载荷工况组成。

5.评估(Evaluation)

一般来说,我们可进行下列估算:

a)事件损伤(Event Damage)

b)事件损伤方向(Event Damage Direction)

c)损伤累积(Accumulated Damage)

d)事件寿命估算(Event Life Estimate)

6.后处理(Post Processing)

疲劳分析的后处理与静力学的后处理类似。

三、疲劳分析类型

应力疲劳(单轴/多轴疲劳,主应力疲劳,VonMises应力疲劳,BS7608焊缝疲劳,DangVan无限寿命疲劳)

应变疲劳(单轴/多轴疲劳,最大主应变疲劳,最大剪切应变疲劳,Brown-Miller组合应变疲劳,铸铁疲劳)

四、案例---基于ABAQUS实现微电子元器件的热疲劳分析

针对CQFP封装的可靠性分析,即低周热疲劳分析。首先实现模型的单个周次的温度循环载荷分析,Direct Cyclic的模型分析。

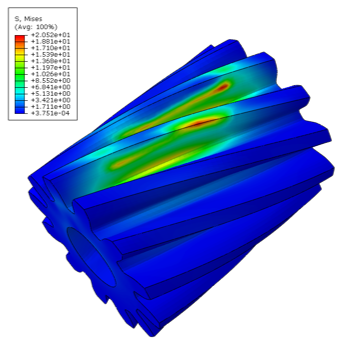

单个循环周次的循环应力集中主要出现在引脚的位置。

在直接循环周期作用的基础上,实现多个周次的循环失效分析,设置疲劳周次为50次。通过循环热疲劳,焊点出现了不同程度的损伤。

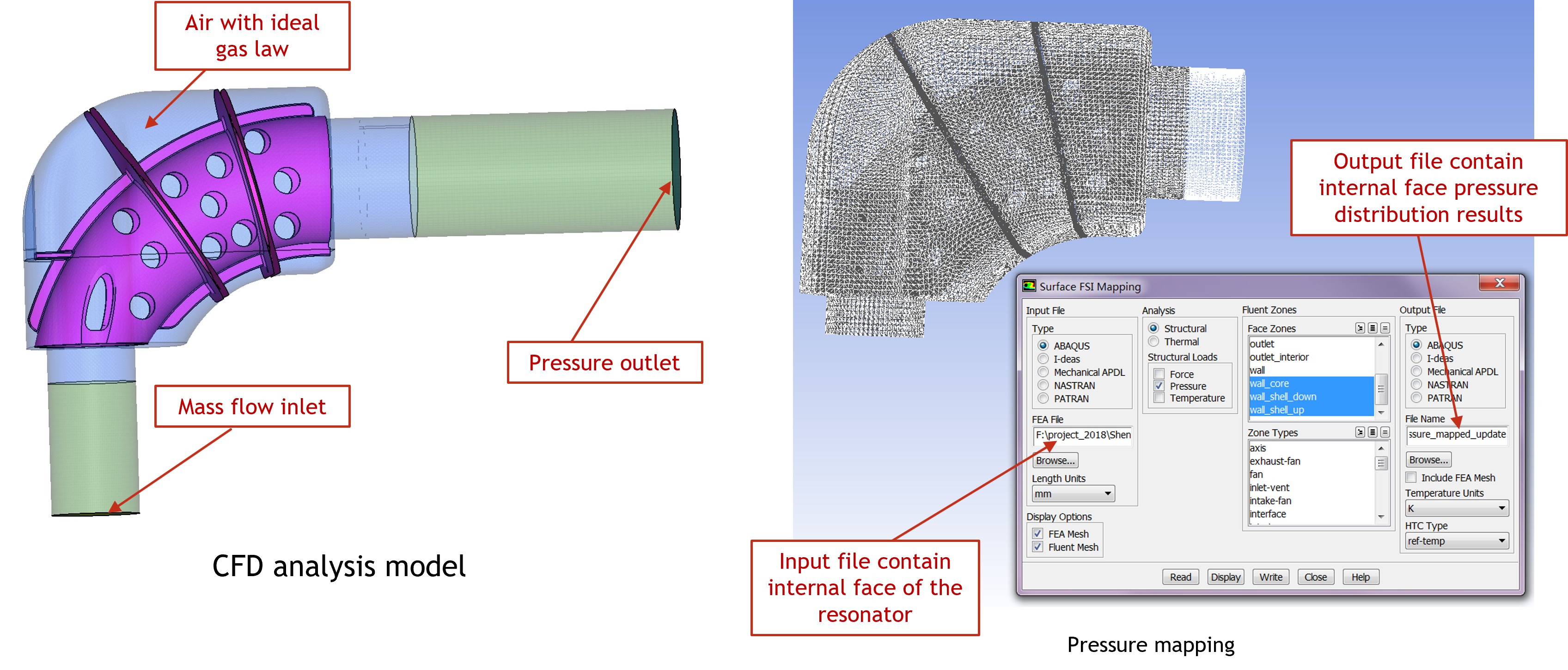

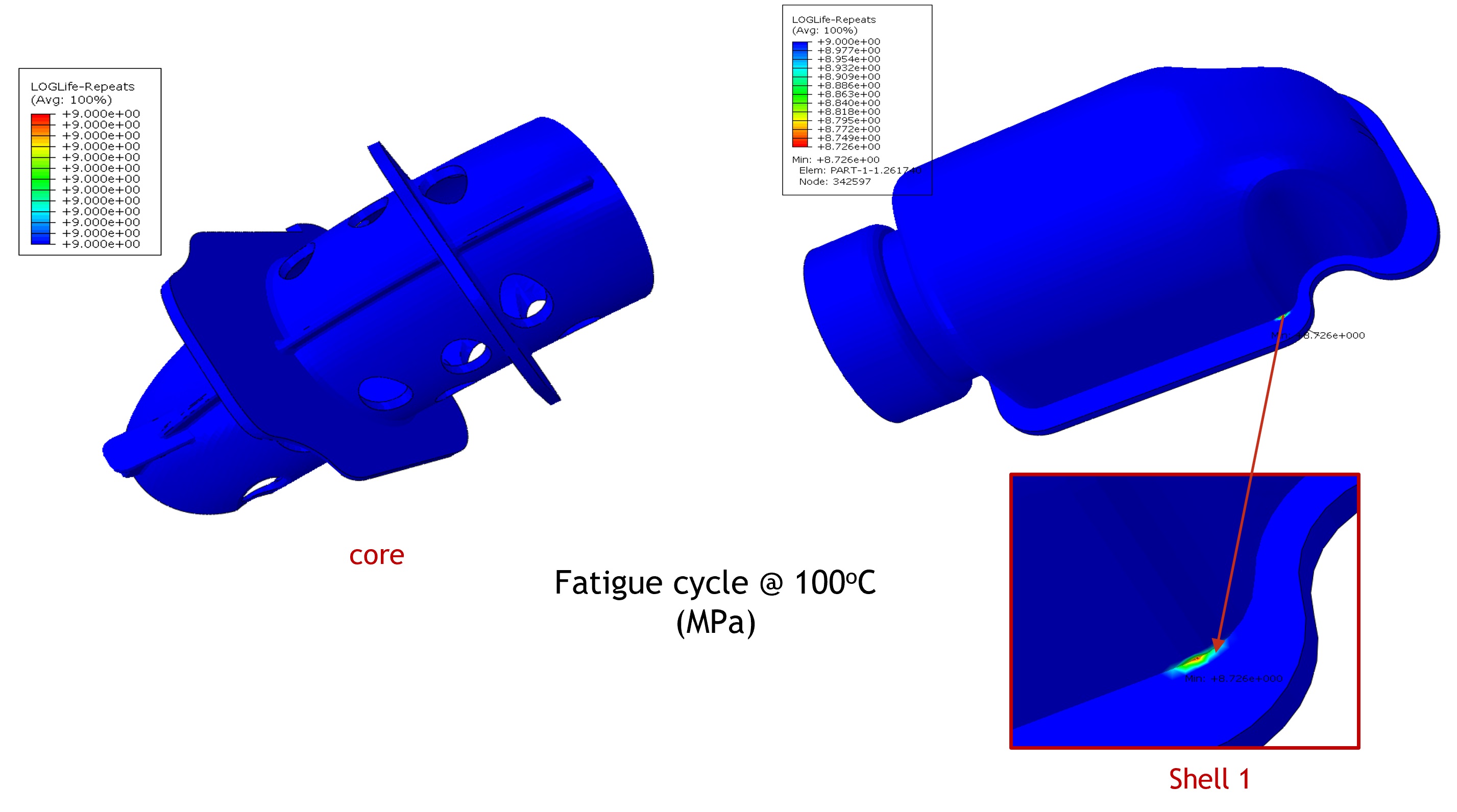

五、案例---基于Fluent+ABAQUS+FE-SAFE实现压力脉动疲劳分析

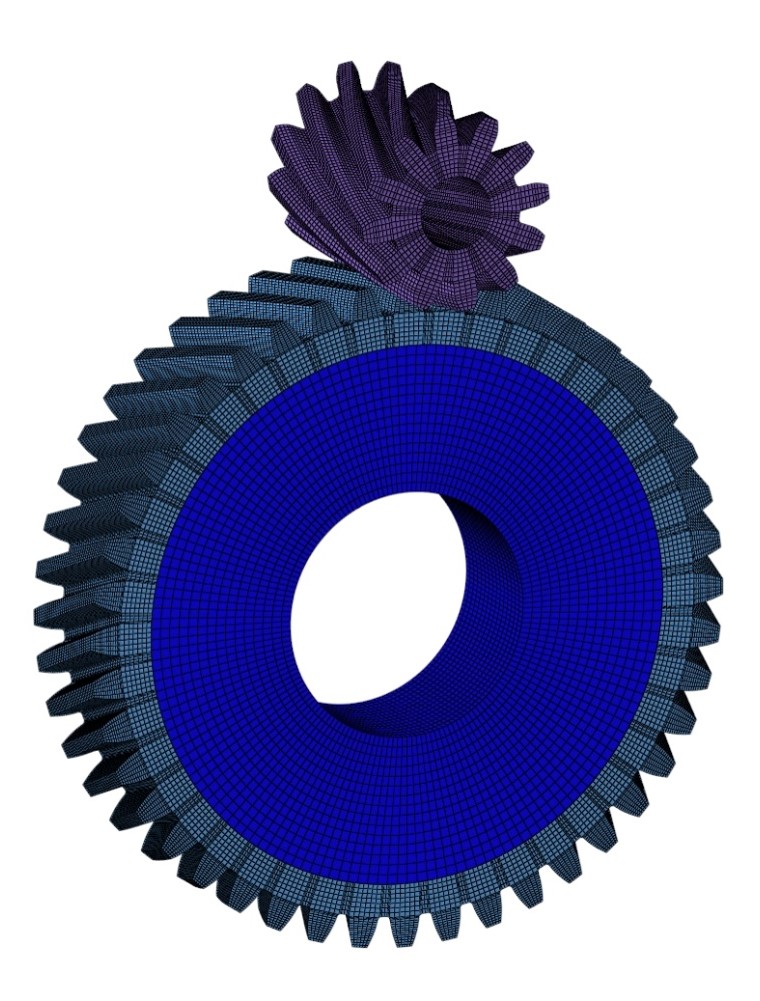

六、案例---基于FE-SAFE+ABAQUS实现齿轮疲劳耐久分析

齿轮啮合过程中,齿面易产生表面疲劳磨损。基于疲劳磨损的最大切应力理论,最大剪切应力产生于接触表面附近,如果最大剪切应力超过材料的屈服应力将发生塑性应变,并伴随着外载荷的反复作用,将在发生塑性应变处出现裂纹;因此剪切应力低于屈服应力将不易发生表面疲劳磨损。

七、案例---基于FE-SAFE+ABAQUS实现的转向节疲劳耐久分析

八、案例---基于ABAQUS实现的制动蹄疲劳耐久分析

分析制动力矩为1500Nm时制动蹄的疲劳寿命,可以计算出摩擦力为15706.8N;设定摩擦系数为0.42,可以计算出摩擦片上正压力为37382.8N。

制动蹄使用材料为QSTE460NL,该材料的弹性模量为206GPa,屈服强度为480MPa,抗拉强度为549MPa.

有限元模型

变形结果(mm) 主应力结果(MPa)

疲劳分析载荷循环

对数疲劳循环 安全因子

分析结果表明,高于设计目标10万个循环;低于设计寿命的区域主要位于约束区域附近。分析结果表明,设计目标为10万个循环的安全系数约为1.86。

九、案例---车身钣金件疲劳寿命预估

十、案例---车身焊点疲劳寿命预估

十一、案例---客车校车疲劳寿命预估

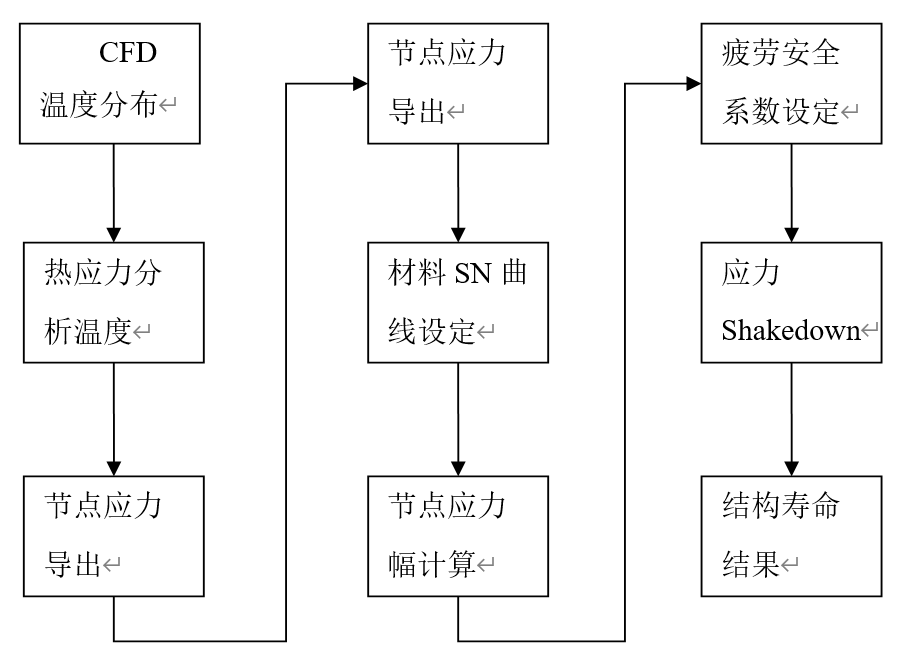

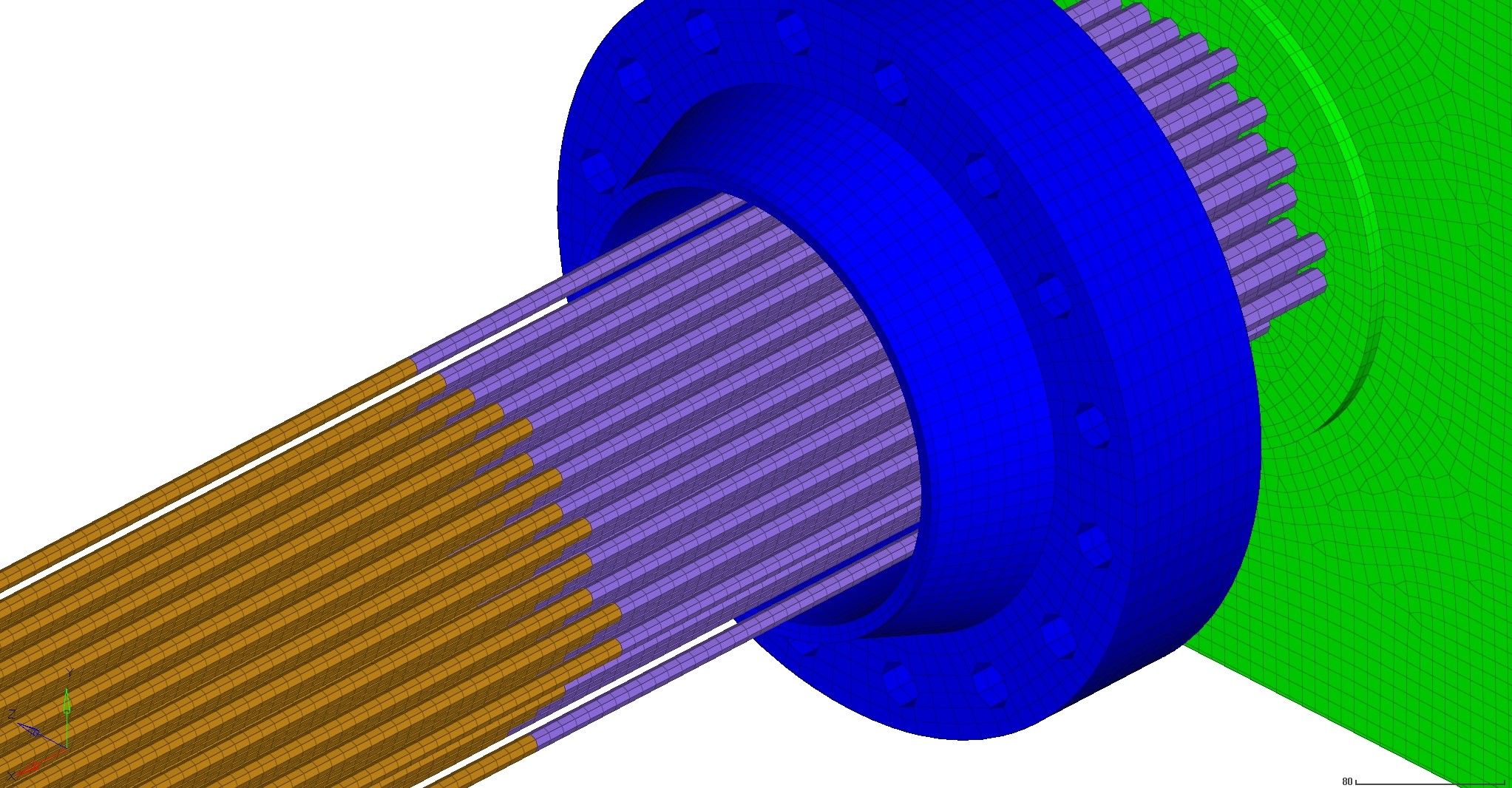

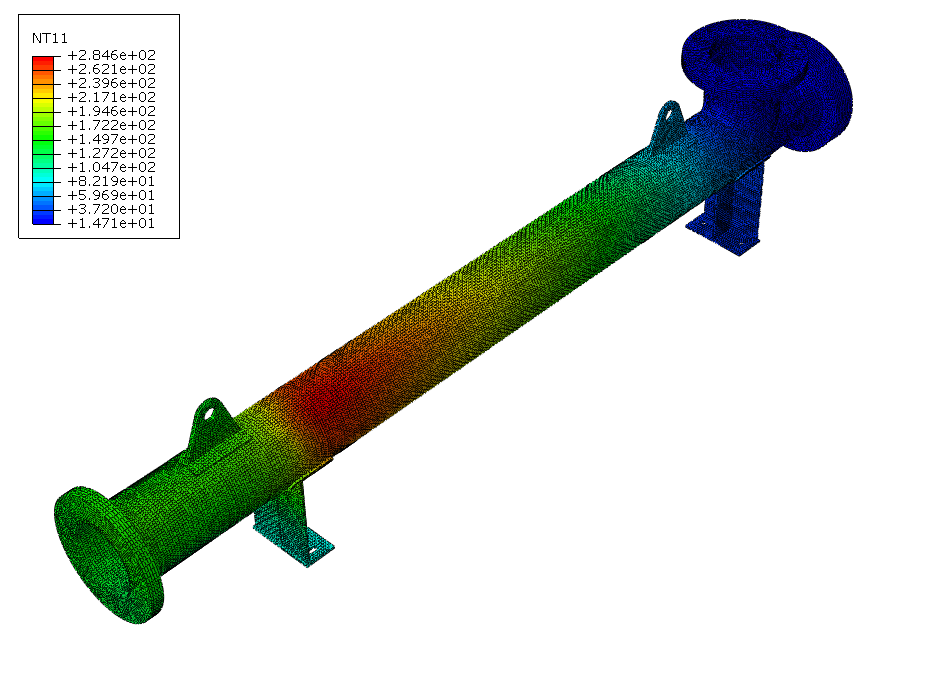

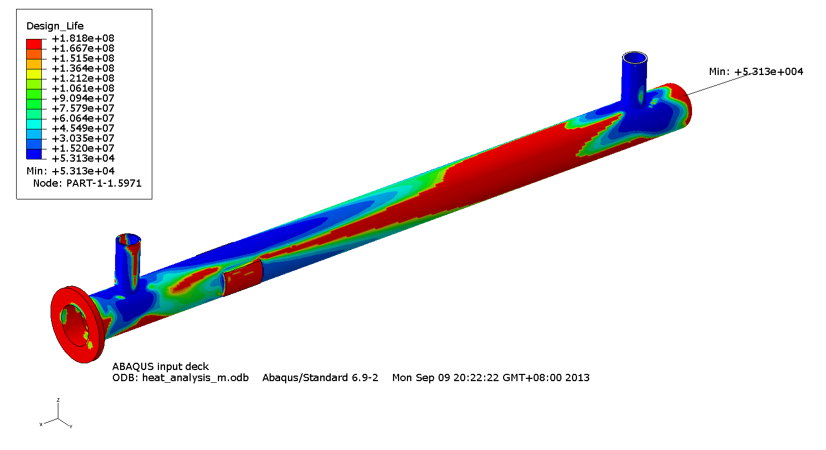

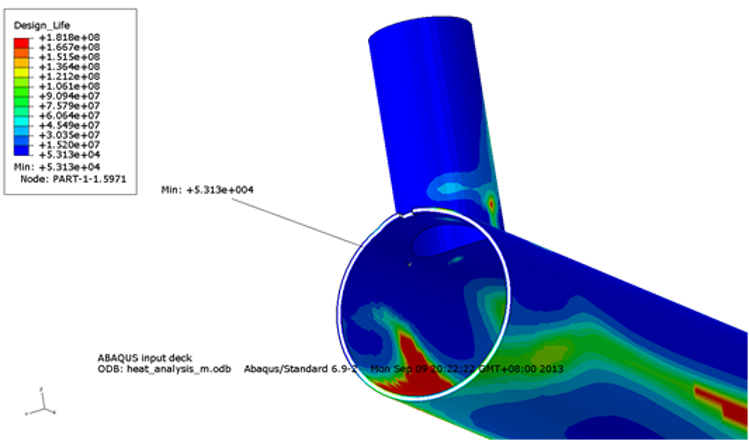

十二、案例---基于HM+Fluent+Abaqus+Fe-safe某加热器热应力疲劳寿命预测实现