复合材料有限元计算

一、复合材料特性

复合材料是由有机高分子、无机非金属或金属等几类不同材料通过复合工艺组合而成的新型材料,它既能保留原组分材料的主要特色,又通过复合效应获得原组分所不具备的性能。可以通过材料设计使各组分的性能互相补充并彼此关联,从而获得新的优越性能,与一般材料的简单混合有本质的区别。复合材料是在结构成形的同时形成的,因此,材料性能依赖于成形工艺,材料许用值与结构成形工艺密切相关,同时,所用材料/工艺的任何变化都有可能对结构性能带来变化。

复合材料具有许多特性:

1.制造工艺简单

2.比强度高,比刚度大

3.具有灵活的可设计性

4.耐腐蚀,对疲劳不敏感

5.热稳定性能、高温性能好

由于复合材料的上述优点,在航空航天、汽车、船舶等领域,都有广泛的应用。同时,复合材料的大量应用对分析技术提出新的挑战。

利用有限元技术分析复合材料的优点:

1.采用传统的等代设计(等刚度、等强度)、准网络设计等设计方法,复合材料的优异性能难以充分发挥

2.在复合材料结构分析中,已经广泛采用有限元数值仿真分析,其基本原理在本质上与各向同性材料相同,只是离散方法和本构矩阵不同。复合材 料有限元法中的离散化是双重的,包括了对结构的离散和每一铺层的离散。这样的离散可以使铺层的力学性能、铺层方向、铺层形式直接体现在刚度矩阵中

3.有限元分析软件,均把增强材料和基体复合在一起,讨论结构的宏观力学行为,因此可以忽略复合材料的多相性导致的微观力学行为,以每一铺层为分析单元

二、复合材料计算方法和分析能力

1.宏观力学分析方法

从材料是均匀的假定出发,只从复合材料平均表观性能检验组分材料的作用来研究复合材料的宏观力学性能。它把单向板看成均匀的各向异性材料,不考虑纤维与基体的具体区别,用其平均性能来表示单层材料的刚度和强度特性。可以比较容易地分析单层和叠层材料的各力学性质。

2.细观力学分析方法

从分析组分材料之间的相互影响来研究复合材料的力学性能。由于实际纤维形状不完全规则和排列不完全均匀,制造工艺差异与材料内部的缺陷等,细观力学分析方法尚不能完全反应实际材料状况,故尚需进一步深入研究。

3.复合材料结构力学分析方法

它从更粗略的角度,把叠层材料作为分析的起点,来分析复合材料结构的力学性能。它借鉴现有均匀各向同性材料结构力学的分析方法,对各种形状的结构元件进行分析。

三、ABAQUS中复合材料的建模技术

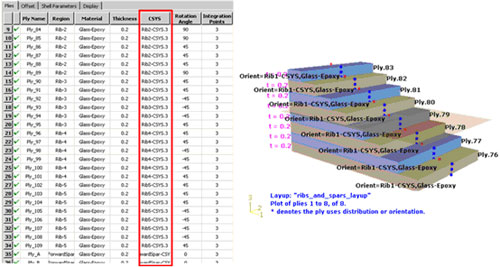

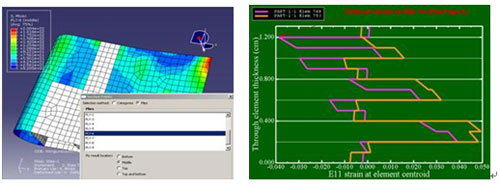

Abaqus/CAE中复合材料的前处理建模主要采用Composite Layup模块,可以很方便的定义复合材料的每一个铺层,包括材料、铺层角、厚度等,而且可以很快捷的检查所定义铺层的正确性。

后处理模块中,可以显示每一个铺层厚度方向上的应力、位移、损伤云图,也可以显示复合材料厚度方向上变量的变化曲线。

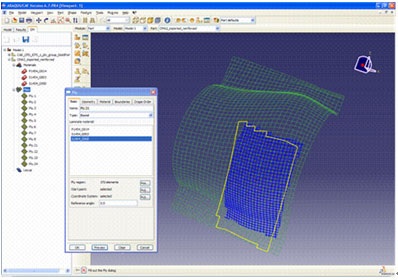

另外,还可以使用Simulayt将CATIA CPD中设计的复合材料模型以及铺层导入到Abaqus/CAE中。

四、部分案例

我们在复合材料计算方面具有丰富的经验,从复合材料设计到强度、疲劳、损伤分析计算,以及复材加工数据的获取等方面均具备相关分析能力和项目经验,由于部分项目涉密的原因,在此仅给出部分合作单位和概述:

1.某型复合材料连接件分析。

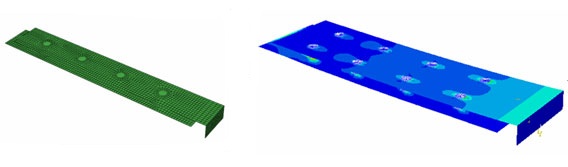

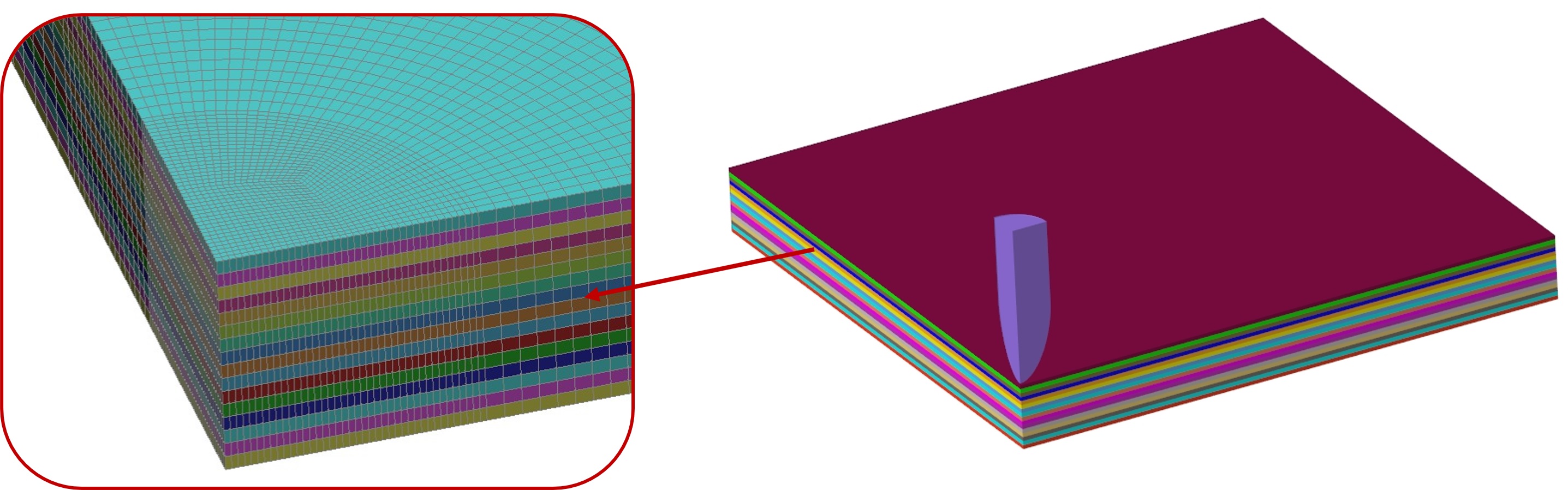

板材为复合材料,利用螺栓进行连接,计算中设计铺层设计等问题:(由于涉密原因,仅给出简化后的部分模型和结果)

2.某复材结构分析

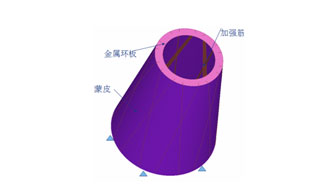

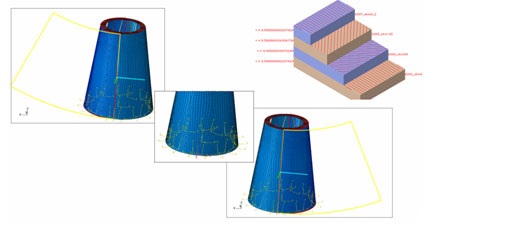

a)如图所示,由8组交错的复合材料加强筋、复合材料蒙皮、上下金属环板组成。边界方面,下金属环板固定,上金属环板施加1.5MPa的压力。

b)根据曲率不同分为2个区域进行复合材料铺层设计,每个区域铺层角度依次为0°,45°,-45°,0°(该角度相对初始成型加工点的x轴)

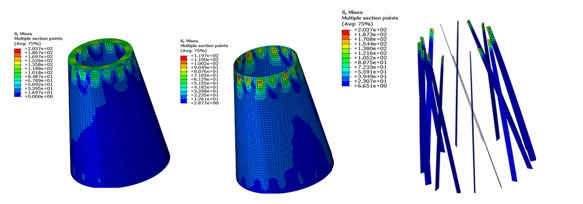

c)整体及蒙皮应力和加强筋应力结果,如下图所示

3.典型复合材料分析案例

某复合材料结构在热固化后结构发生变形

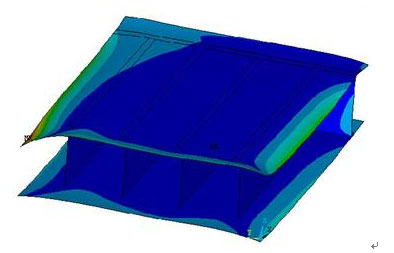

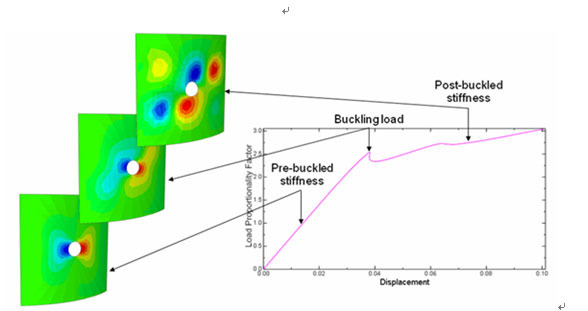

复合材料后屈曲行为的模拟

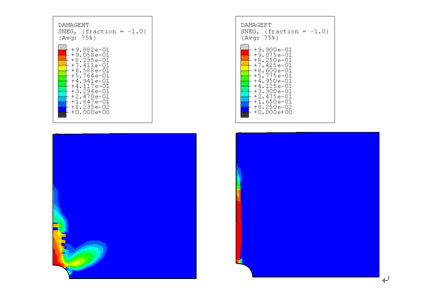

纤维增强复材-基体损伤和纤维损伤

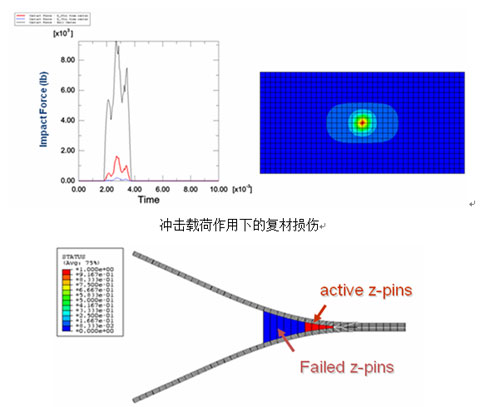

利用VCCT和cohesive单元来模拟Z-pin增强复合材料

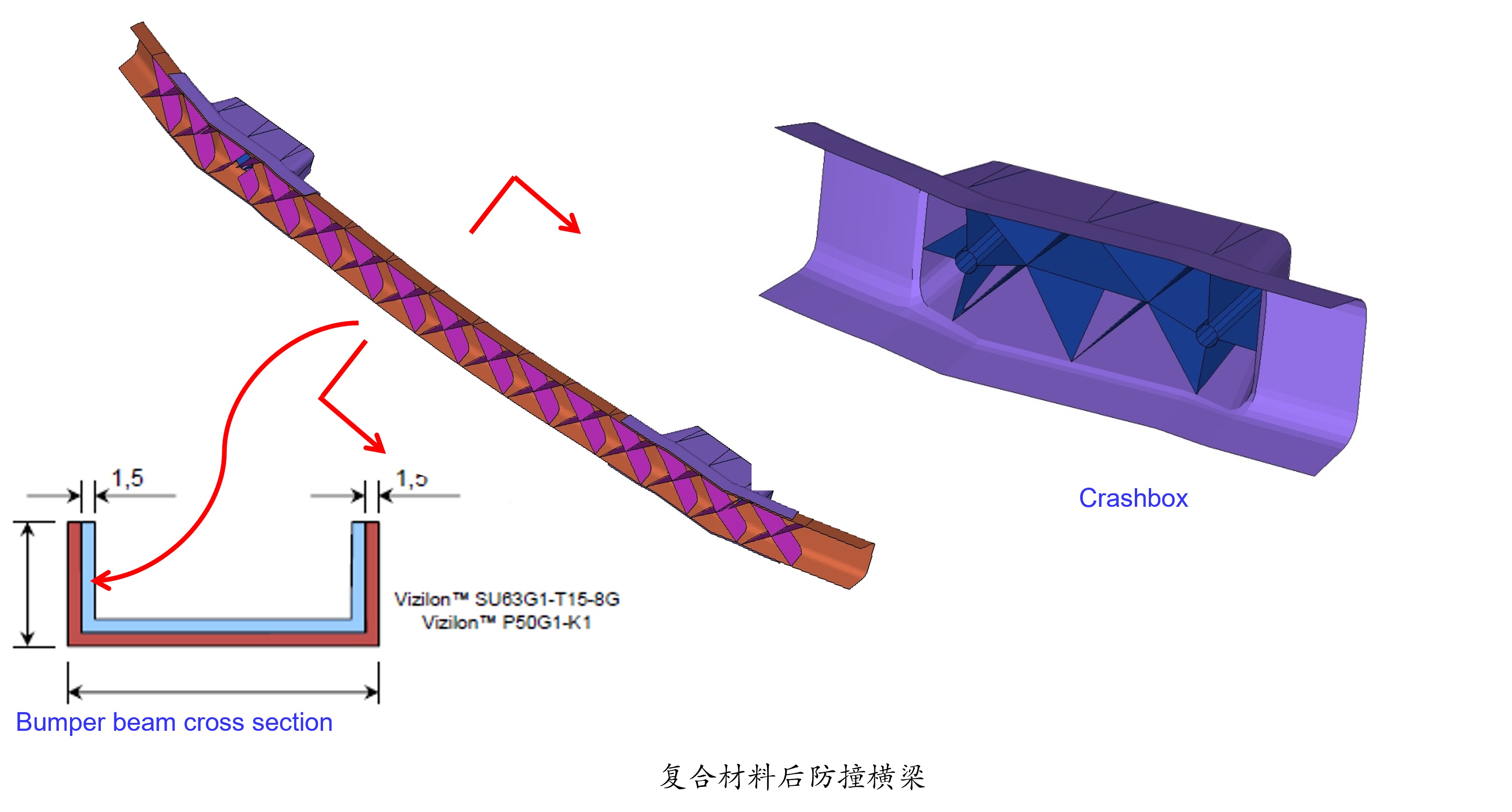

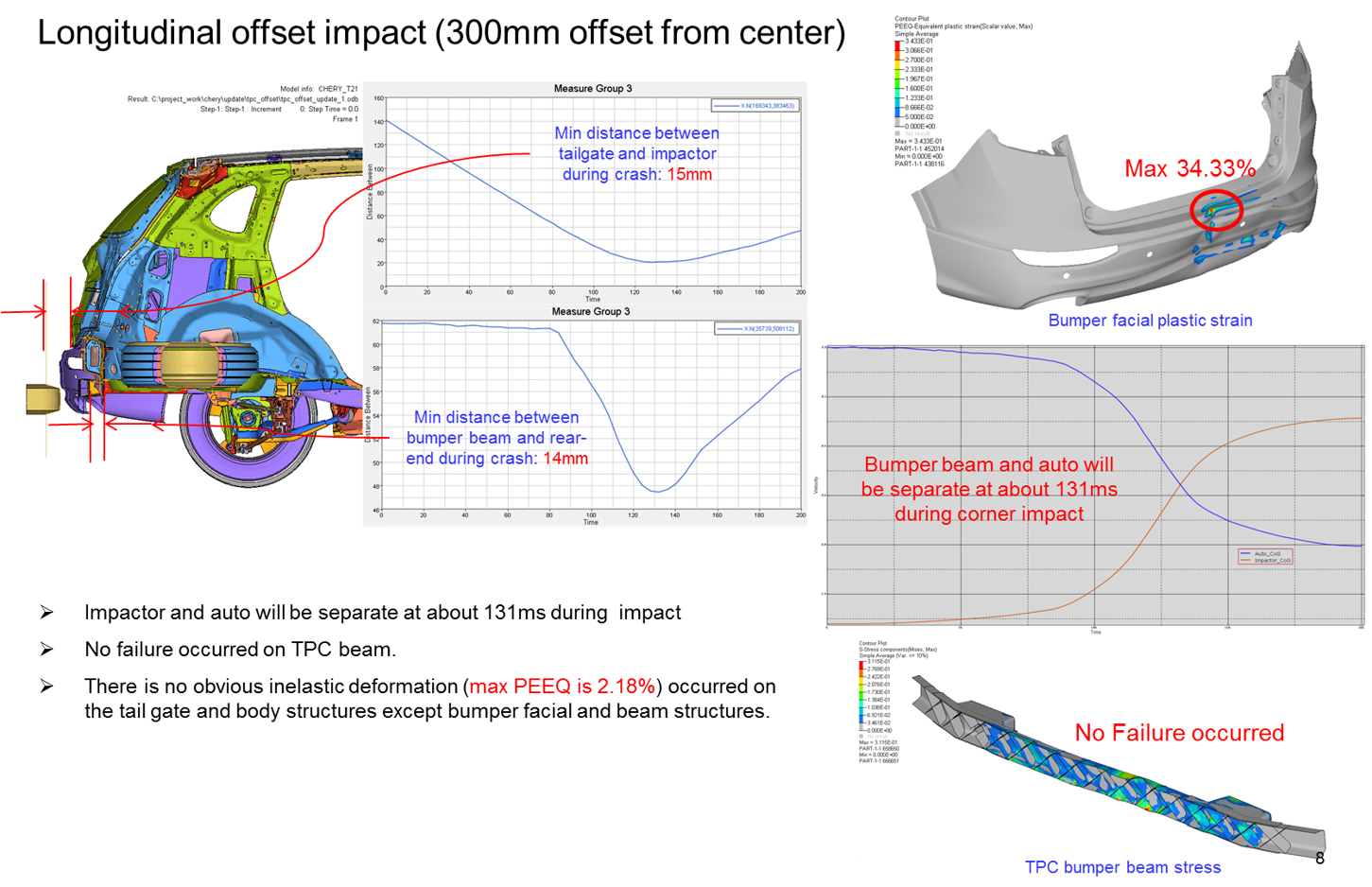

4、 汽车后防撞梁复合材料分析

5 、鸟撞飞机整流罩分析

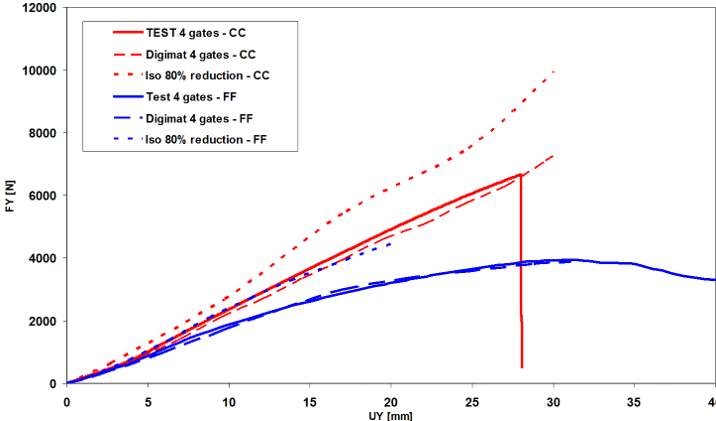

塑料结构三点弯曲分析 CC: beam两端固支, FF:beam两端简支, Beam所用材料为PA66+GF30

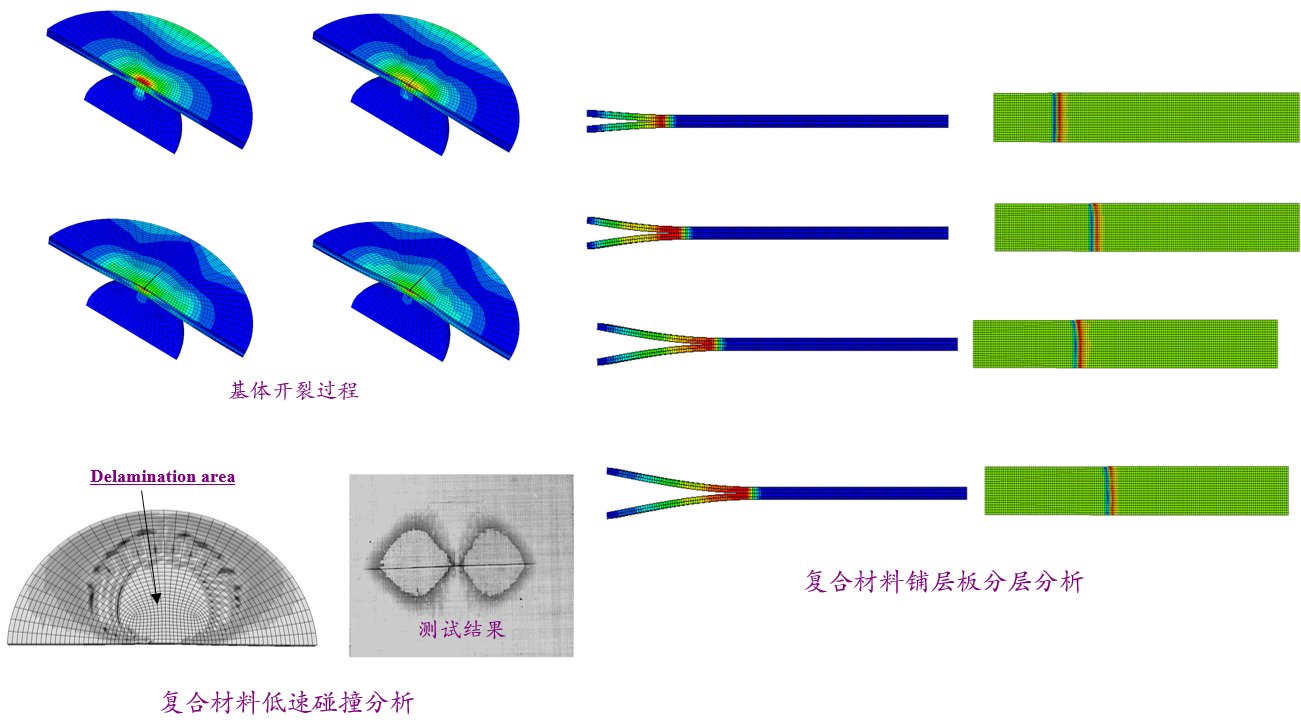

6 、复合材料低速碰撞分析

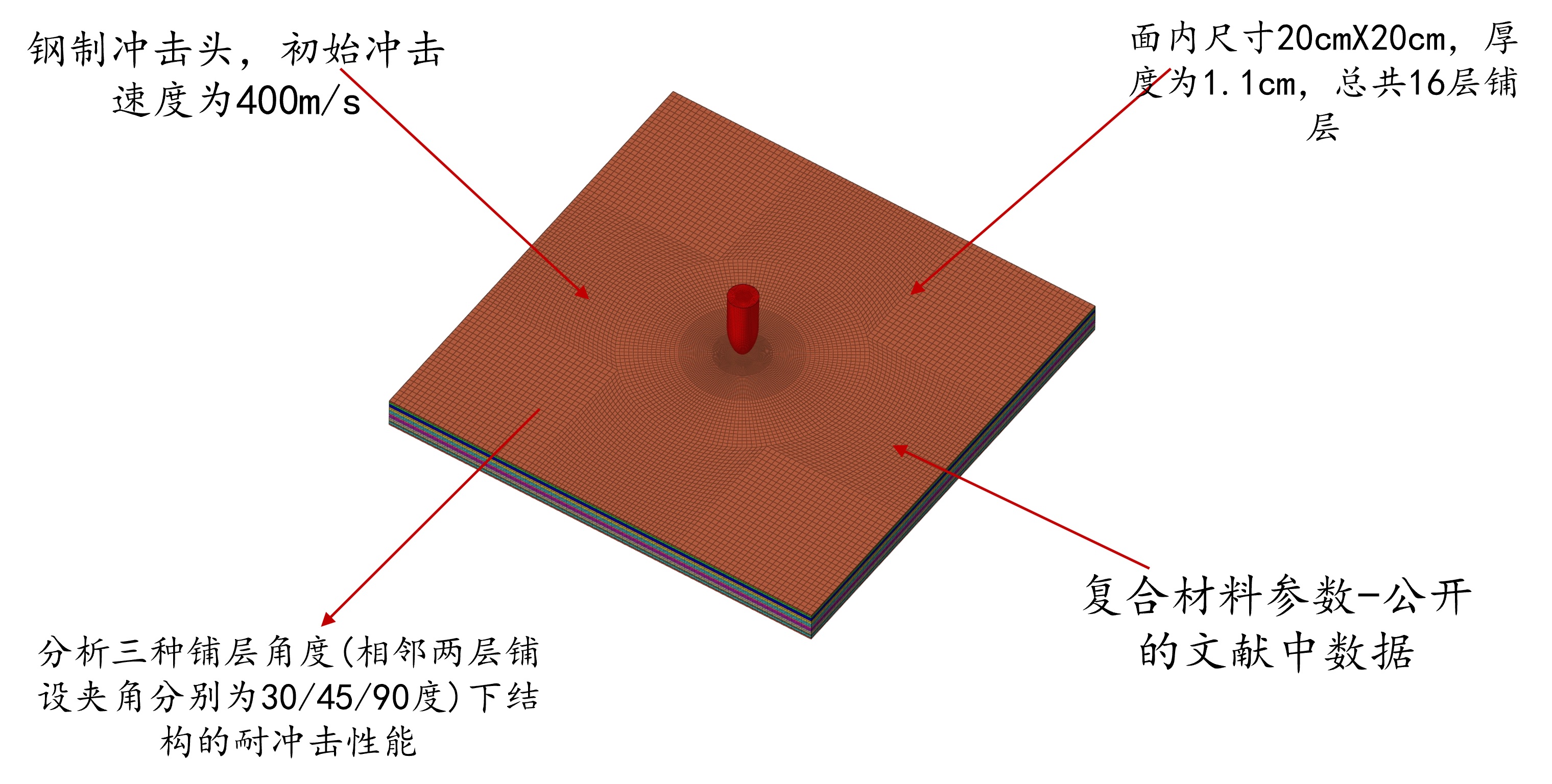

7 、子弹冲击复合材料防弹衣分析案例

冲击分析模型

由于冲击作用下(受压)的层间分层主要由于横向剪切应力引起的,且上下两层的铺层角度越大,则层间剪切应力越大导致容易发生分层损伤;

通过在相邻两层之间引入内聚力(cohesive zone model)模型,模拟冲击作用下的层间分层损伤过程。

部分结果展示

五 、纤维增强塑料复合材料结构性能预测分析建模

纤维增强塑料结构基于多尺度耦合的各向异性分析建模流程主要如下:

1) 建立纤维增强塑料材料的标准测试流程

2) 基于均匀场方法分析工具DIGIMAT-MF建立纤维增强塑料复合材料的非线性各向异性材料本构模型

3) DIGIMAT-MF非线性各向异性材料本构模型的样条有限元模型分析验证

4) 建立纤维增强塑料复合材料有效地失效预测模型

5) 纤维增强塑料复合材料产品结构承载作用的力-位移特性预测分析与标定

6) 纤维增强塑料复合材料产品结构最大承载力的预测分析与标定

涉及主要工具 ABAQUS,Digimat ,Moldflow多软件联合仿真。

六、 纤维增强塑料复合材料结构性能如何标定?

Digimat 软件教程如下:最新Digimat_manual(仅供学习试用)

声明:仅供学习,商用请联系购买正式lience;以此引发造成的任何损失,与本站无关。