一、液冷系统设计要点

-

流道设计与流速优化

- 液冷系统需优化流道布局以减少压损并提高换热效率。例如,直角转接处易导致压损集中,需通过平滑过渡设计降低局部阻力。

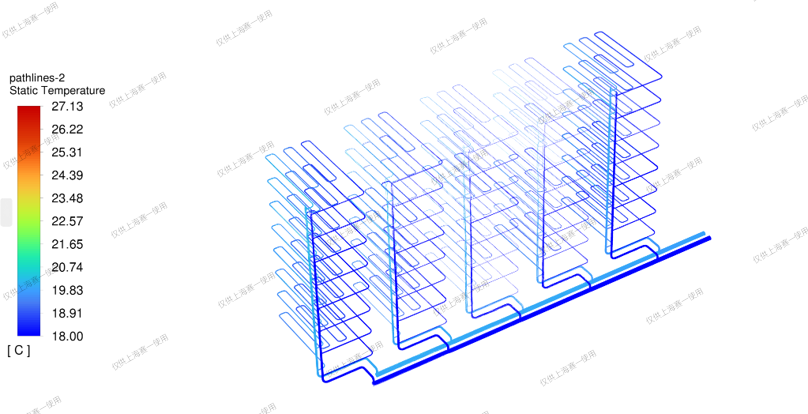

- 流道串联设计会导致温度梯度分布,需通过并联分流或增加高温区域流道面积来改善温差(如两并联后串联结构)。

- 流速控制是关键:流速不足(如1m/s以下)会降低换热能力,需通过流道优化或增加流量(如从5L/min提升至50L/min)实现目标温差(通常要求≤3℃)。

-

冷却液与流量控制

- 冷却液选择需考虑热容与流动特性,常用50%冷却液或水,流量需根据温升需求调整(如40L/min可满足0.5C充放电工况)。

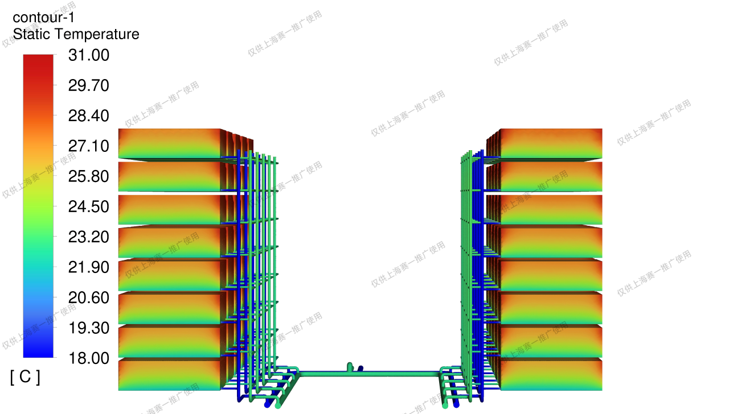

- 流量均匀性需严格控制,系统流量偏差超过10%需优化管路设计(如采用更均匀的分支结构)。

-

-

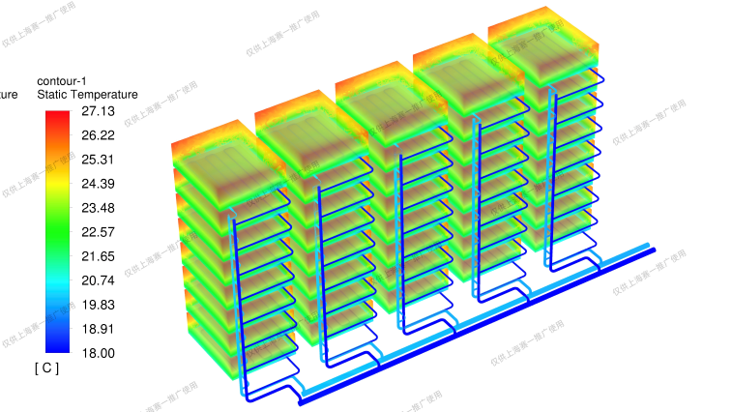

温差与热管理目标

- 典型液冷集装箱温差可控制在1.8~4.9℃,优于风冷系统(温差5~8℃),但需进一步优化至≤3℃。

- 最高温升需限制在10℃以内,通过液冷机组制冷功率设计(如20kW)实现。

-

二、仿真流程与模型构建

-

几何模型处理

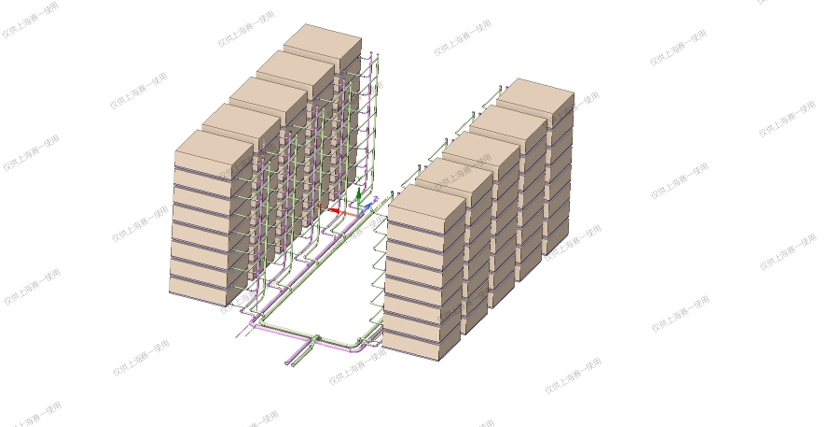

- 保留关键几何细节(如管道内径、流道尺寸),简化非关键部件(线束、螺丝等),使用ANSYS-SCDM修复模型并抽取流体域。

- 集装箱模型需包含电池组、配电柜、空调风道等,网格划分采用四面体或结构化网格(如0.1m~0.13m尺寸)。

-

边界条件与求解设置

- 入口设为速度进口(如3.5m/s冷空气),出口为静压出口,环境温度设为25~35℃,湍流模型多采用k-ε或RNG k-ε。

- 瞬态分析需覆盖充放电循环(如0.5C充放电+静置),时间步长0.1s,总计算时长250s以上。

-

后处理与结果验证

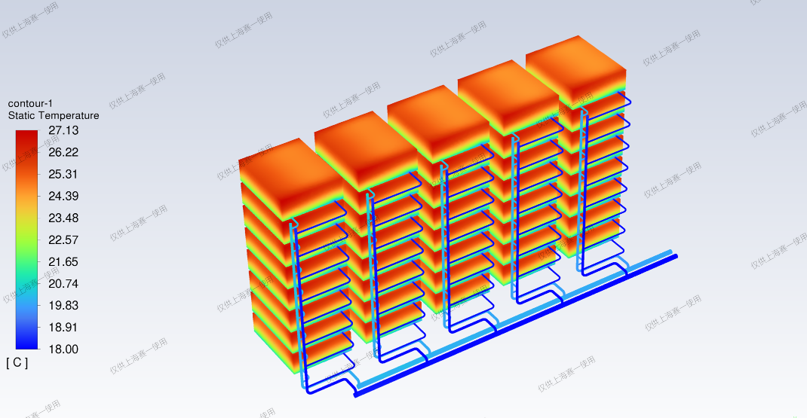

- 分析流速、温度场云图及压降分布,监测电池最高温、温差及流量均匀性。

- 试验验证显示,液冷系统温升≤10℃,温差≤2.3℃,优于风冷系统。

三、优化策略与挑战

-

温差控制优化

- 高温区域强化散热:增加流道面积或流速,如双层翅柱结构可提升散热效率。

- 低温区域减少散热:调整流道布局或降低局部流量,避免热量过度分散。

-

流量均匀性提升

- 采用并联分流设计,避免串联导致的流量分配不均。

- 通过导流板或风道结构调整改善空调出风均匀性。

-

-

当前挑战

- 管路压降与流量均匀性矛盾:高流量需求可能增加压降(如19.5kPa),需平衡系统能耗与散热效率。

- 复杂流道的网格划分与计算资源消耗较大,需结合降阶模型(ROM)或DOE方法加速优化。

四、软件工具推荐

-

ANSYS系列

- Icepak:专用于电子冷却,支持流固耦合与多物理场分析。

- Fluent:通用CFD工具,适用于复杂流道与湍流建模。

-

STAR-CCM+

- 适用于两相流与瞬态仿真,可模拟冷却液填充过程及高温冷却工况。

-

FloEFD

- 集成于CAD环境,支持微通道液冷板优化设计,对比不同截面结构(如沙漏型、双层翅柱)的散热性能。

-

PERA SIM Fluid

- 国产自主软件,精度与商用CFD工具(如Fluent)接近,适用于液冷板共轭换热分析。

五、典型案例参考

-

液冷集装箱仿真

- 环境温度25℃下,0.5C充放电工况温差4.9℃,温升<10℃,验证了液冷系统的高效性。

- 使用STAR-CCM+模拟高温冷却工况,电芯最高温40.6℃,温差1.8℃,满足设计目标。

-

-

微通道冷板优化

- 沙漏型翅柱结构在散热性能与流阻间取得平衡,优于常规平行四边形流道。

总结

集装箱柜储能液冷热仿真需综合流道设计、软件工具选择与多物理场耦合分析,重点解决温差控制与流量均匀性问题。未来可结合AI驱动优化(如DOE与机器学习)进一步提升效率,同时探索新型冷却介质(如相变材料)的应用潜力。