储能系统中1P104S电池Pack的热仿真

2025-3-14 7:13:26 点击:

针对储能系统中1P104S电池Pack的热仿真,需结合电芯产热特性、冷却系统设计及多物理场耦合分析,以优化温度一致性并提升系统安全性。以下是关键技术要点与仿真流程的综合解析:

一、仿真建模的核心参数与流程

-

电芯产热模型

- 产热速率计算:基于电化学反应动力学模型(如Butler-Volmer方程)与阿雷尼乌斯方程,动态计算不同SOC(荷电状态)和充放电倍率下的产热速率。例如,高温(45℃)下产热速率可能比低温(25℃)高2-3倍,需在仿真中实时更新。

- 焦耳热影响:104S串联的电芯间连接件(如镍片、铜排)会产生额外焦耳热,需通过集流板电阻模型量化其贡献(如集流板电阻率与电流密度的积分计算)。

-

冷却系统设计

-

液冷方案优化:

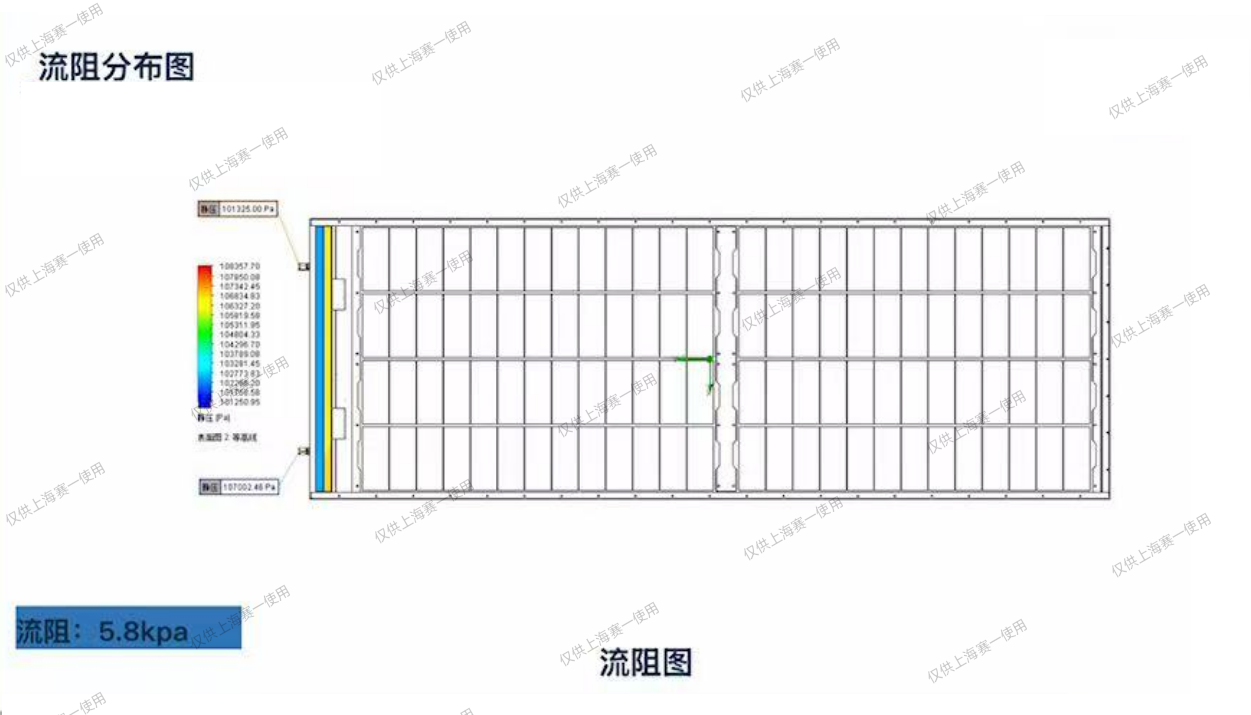

- 流道布局:采用并联流道或分层冷却(如“人”字形流道),平衡压降与散热效率。例如,末端电芯温差可通过增加流道面积或流速(如从5L/min提升至40L/min)降低。

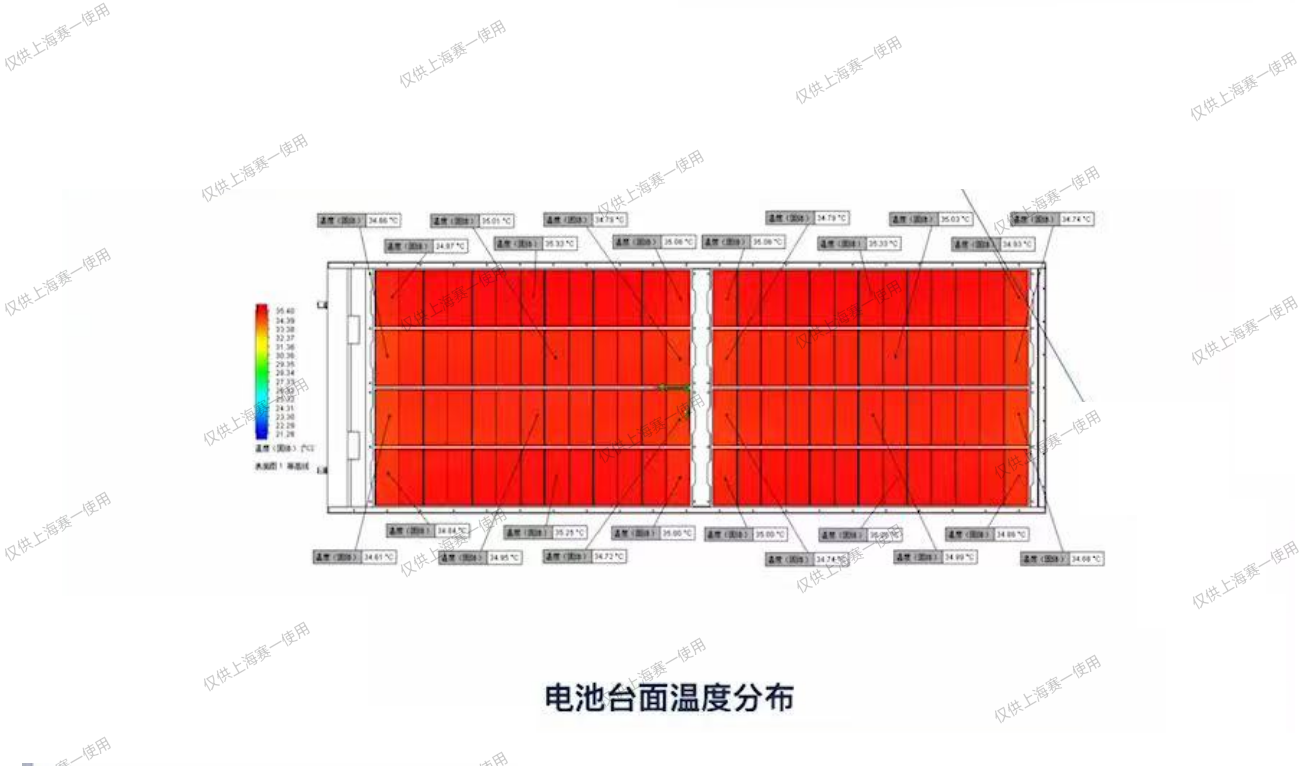

- 冷却液选择:50%乙二醇水溶液或纯水,需根据温差需求调整流量(如40L/min可满足0.5C充放电温差≤3℃)。

- 风冷方案对比:液冷系统温差(1.8~3℃)显著优于风冷(5~8℃),但需权衡系统复杂度与能耗。

-

-

-

-

-

液冷方案优化:

-

多物理场耦合分析

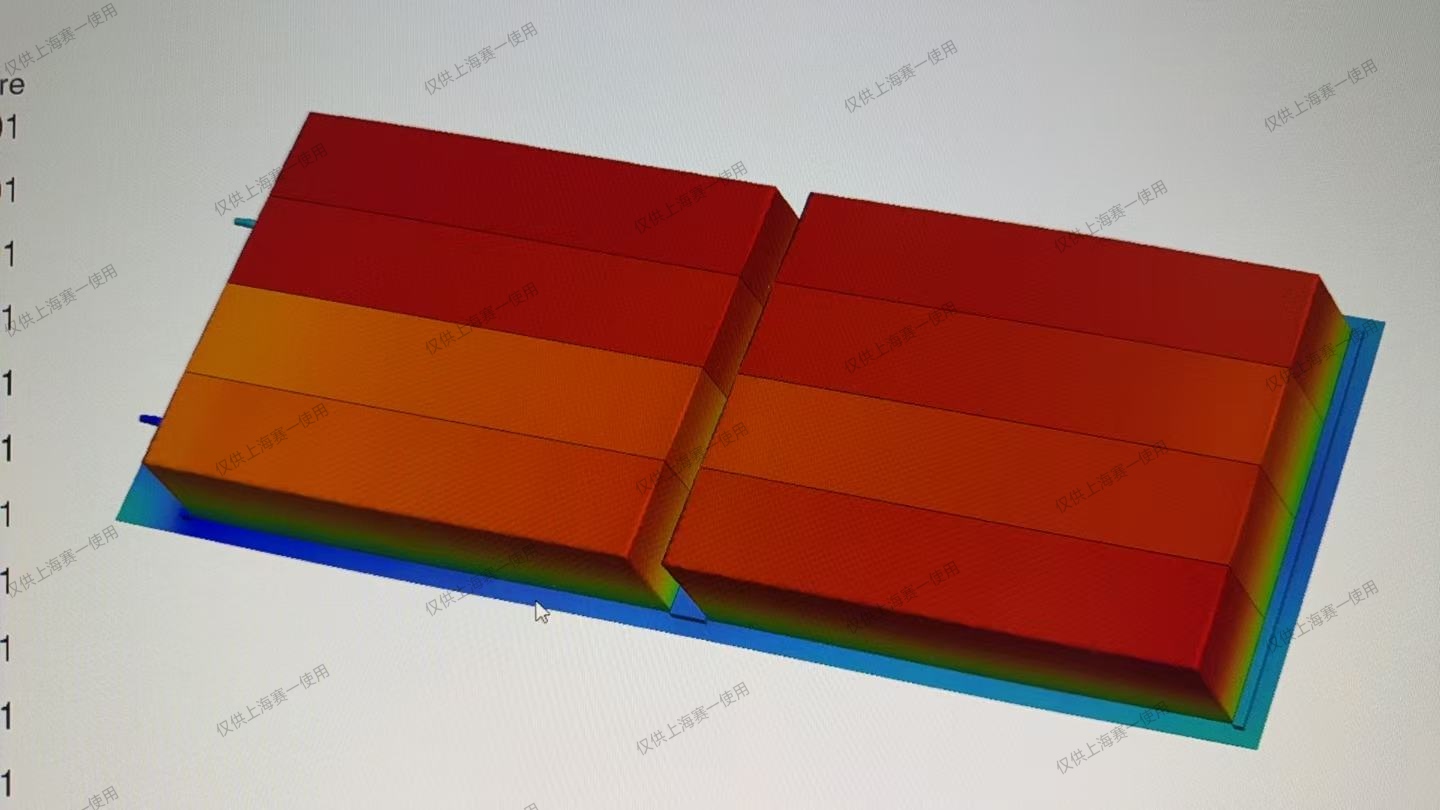

- 流热耦合:采用k-ε湍流模型或RANS方程模拟冷却液流动与温度场的相互作用,捕捉层流/湍流过渡状态。

- 电化学-热耦合:通过COMSOL等工具耦合电化学模型与温度场,分析充放电过程中的电压衰减与热失控风险。

- 热-结构耦合:评估高温下电芯膨胀对Pack结构的影响,避免机械应力导致的短路或变形。

二、仿真优化策略

-

降阶模型(ROM)应用

- 针对整Pack级仿真计算量大的问题,可提取关键参数(如流速、温度与产热速率的映射关系),快速生成温度数据集,缩短优化周期。例如,通过降阶模型预测不同充放电倍率下的整Pack温升趋势。

-

分步仿真流程

- 流体域简化:将复杂冷板结构(如多孔介质)简化为等效圆管或规则几何体,保持压降-流速关系一致,减少网格数量(如从百万级降至十万级)。

- 分阶段耦合:先进行流体仿真优化冷却系统,再耦合电化学场与温度场,降低瞬态计算资源消耗。

-

实验验证与参数校准

- 通过充放电实验获取实际温升数据(如最高温、温差),与仿真结果对比校准模型参数(如热导率、对流系数)。

- 典型案例:某1P104S Pack在0.5C充放电工况下,仿真预测温差≤2.3℃,与实验数据误差<5%,验证了模型可靠性。

三、仿真工具与案例参考

-

软件选择

- ANSYS系列:Iceptak适用于电子冷却设计,Fluent支持复杂湍流建模,Workbench可集成多物理场耦合。

- COMSOL:多物理场耦合能力突出,适合电化学-热-流耦合仿真,但需自定义电化学模型。

- STAR-CCM+:适用于瞬态高温工况模拟,如热失控蔓延过程分析。

-

典型案例

- 液冷Pack优化:某1P104S Pack通过调整冷板流道截面积(从10mm²增至15mm²),将末端电芯温差从4.9℃降至1.8℃,同时压降增加不超过10%。

- 风冷与液冷对比:风冷Pack温差达5~8℃,而液冷方案可控制在2~3℃,且最高温升降低40%。

四、挑战与未来方向

-

高精度建模需求

- 电芯微观结构(如活性材料分布)对热行为的影响需通过多尺度仿真(如从电极到Pack层级)进一步探索。

-

智能化优化

- 结合AI算法(如遗传算法、神经网络)加速参数寻优,减少人工试错成本。

-

极端工况模拟

- 热失控场景的高保真仿真需提升计算资源效率,例如通过GPU加速或分布式计算。

总结

储能1P104S Pack的热仿真需综合电化学、流体力学与结构力学的多学科分析,结合降阶模型与分步优化策略提升效率。实际应用中,液冷方案在温差控制上显著优于风冷,但需平衡压降与能耗。未来,智能化与多尺度仿真技术将进一步推动热管理设计的精细化与可靠性。

- 上一篇:1P52S电池包的热仿真分析 2025/3/14

- 下一篇:1P104S电池包结构与热管理特点 2025/3/14