1P52S电池包的热仿真分析

2025-3-14 8:11:56 点击:

一、1P52S电池包结构与热管理需求

-

结构设计

- 1P52S表示单层排列的52个单体电池串联,常采用280Ah或314Ah大容量磷酸铁锂电芯,总电压约166.4V(以3.2V/单体计算),适用于中小型储能系统或车载场景。

- 典型设计包含模组、液冷板、导热垫、隔热护板等组件,液冷板多采用钎焊工艺,流道设计自由度较高。

-

热管理挑战

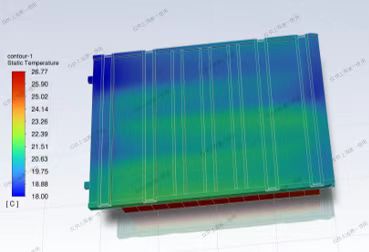

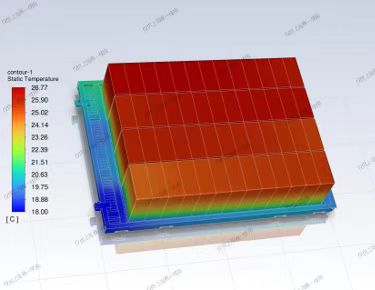

- 温差控制:需将Pack内部温差控制在5℃以内,模组间温差不超过3℃。

-

- 液冷效率:液冷系统需平衡流阻(压降≤25kPa)与散热均匀性,避免局部过热或冷却死区。

-

二、热仿真关键步骤与工具

-

模型构建与简化

- 几何处理:保留液冷板流道、电芯布局等关键特征,简化外部管路弯曲和接头细节,减少网格量。

- 材料参数:定义电芯发热量(如280Ah电芯1C放电时发热量约14-16W)、导热垫导热系数(1.5-3 W/m·K)、铝壳散热特性等。

-

仿真工具与流程

- 软件选择:推荐STAR-CCM+或ANSYS Fluent,支持流-固耦合分析和动态边界条件设置。

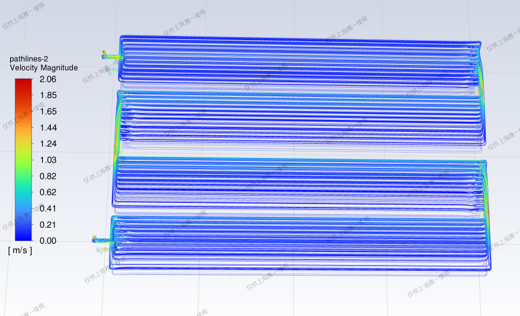

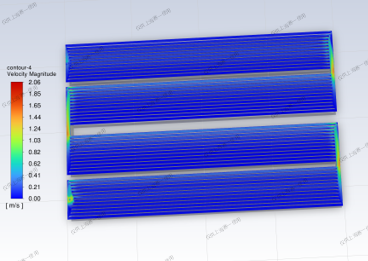

- 工况模拟:包括1C充放电、极端温度(-20℃~45℃)加热/冷却、热失控传播等场景,重点关注温度场和流速分布。

-

优化方向

- 流道设计:对比传统单支路与多支路浸没式液冷,5支路优化模型可降低整包温差至4.88℃,压降减少40%。

- AI辅助:利用机器学习预测热失控路径,优化冷却策略(如动态调节流量和温度阈值)。

三、实际案例与经验参考

-

案例1:液冷系统对比分析

- 传统单支路液冷在1C放电时整包温差达9.52℃,而优化后的5支路浸没式液冷温差降至4.88℃,最大温度仅30.69℃。

-

-

案例2:低温加热策略验证

- 在-20℃环境下,采用PTC加热和液冷循环联动,36分钟内将电池包从-20℃升温至5℃,最大温差5.4℃,满足低温启动需求。

-

四、挑战与解决方案

-

技术难点

- 热失控模拟:需建立电芯内短路模型,分析热扩散路径及隔热材料阻隔效果。

- 长周期老化:结合循环工况(如8000次充放电)评估导热材料性能衰减对散热的影响。

-

创新方向

- 双向流动设计:通过换向装置改变载冷剂流向,提升冷却/加热模式下的温度均匀性。

- 环保材料:开发可回收导热凝胶和低GWP冷却液,符合可持续发展要求。

- 上一篇:雨刷系统的有限元模拟仿真 2025/4/3

- 下一篇:储能系统中1P104S电池Pack的热仿真 2025/3/14