电机液冷系统热仿真分析

电机液冷系统热仿真分析

电机液冷系统的热仿真是确保电机在高温工况下可靠运行的关键分析手段,主要研究冷却系统对电机温升的控制效果。

分析关键要素

1. 几何建模要点

-

流固耦合界面:精确建模冷却通道与电机结构的接触面

-

绕组简化:采用等效导热模型处理复杂绕组结构

-

冷却流道:包含所有湍流促进结构(如扰流柱、螺旋槽道)

2. 材料参数

| 材料 | 导热系数(W/mK) | 比热容(J/kgK) | 特殊考虑 |

|---|---|---|---|

| 铜绕组 | 385 | 385 | 考虑绝缘层影响 |

| 硅钢片 | 轴向25/径向2 | 460 | 各向异性 |

| 冷却液 | 变值 | 变值 | 温度/流速相关 |

3. 边界条件设置

-

热源:铁损(30%)+铜损(65%)+杂散损(5%)分布

-

冷却条件:

-

入口流量:4-10L/min(典型值)

-

入口温度:65±5℃

-

压降要求:通常<3bar

-

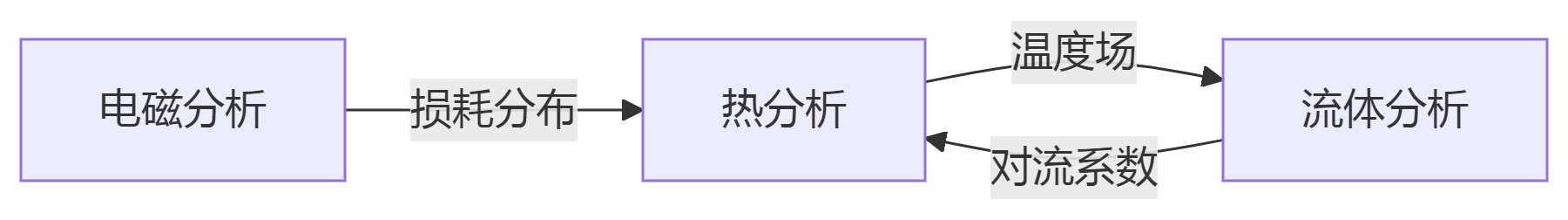

仿真方法

1. 多物理场耦合策略

2. 网格划分技巧

-

边界层网格:y+<1(增强壁面处理)

-

绕组区域:加密网格(至少3层单元)

-

流道网格:长宽比<50

3. 求解器设置

-

湍流模型:Realizable k-ε或SST k-ω

-

收敛标准:能量残差<1e-6,质量残差<1e-5

-

计算步长:0.01-0.1s(瞬态分析)

典型分析内容

1. 稳态热分析

-

评估额定工况下的温度分布

-

关键指标:

2. 瞬态分析

-

模拟启动、过载等工况的温度变化

-

典型时间常数:

-

绕组:τ≈5-15min

-

机壳:τ≈30-60min

-

3. 冷却效能评估

| 参数 | 目标值 | 优化方向 |

|---|---|---|

| 散热功率 | ≥损耗功率的120% | 流道设计 |

| 温度均匀性 | ΔT<15K(绕组间) | 流量分配 |

| 压降 | <额定泵功的30% | 流阻优化 |

高级分析技术

1. 相变冷却分析

-

沸腾换热模型:

-

需要考虑气泡动力学和干涸风险

2. 多孔介质模型

-

应用于绕组端部的等效处理

-

渗透率张量校准:

3. 可靠性预测

-

Arrhenius模型评估绝缘寿命:

-

热机械疲劳分析(针对焊接接头)

工程验证方法

-

测试对标:

-

红外热成像(表面温度)

-

埋置热电偶(内部温度)

-

流量计/压差计(冷却系统参数)

-

-

优化案例:

-

螺旋流道设计可使换热系数提升40%

-

非均匀流道截面降低压降20%

-

纳米流体冷却液可降低ΔT 15-25%

-

行业常用工具包括ANSYS Fluent、STAR-CCM+、Motor-CAD等专业软件,最新趋势是结合数字孪生技术实现实时热管理预测。

- 上一篇:汽车加油口盖水密有限元分析 2025/8/7

- 下一篇:汽车门把手高低温疲劳分析 2025/8/7