雨刮器结构强度的优化分析

2025-3-7 9:44:58 点击:

雨刮器结构强度的优化分析是一个系统性的过程,旨在通过有限元分析(FEA)和设计优化手段,提高雨刮器的结构性能、可靠性和耐久性。以下是优化分析的关键步骤和

方法:

1. 明确优化目标目标定义:明确优化的具体目标,例如减少应力集中、提高疲劳寿命、减轻重量或降低成本。

约束条件:确定优化的边界条件,如材料性能、制造工艺、安装空间限制等。

2. 建立有限元模型

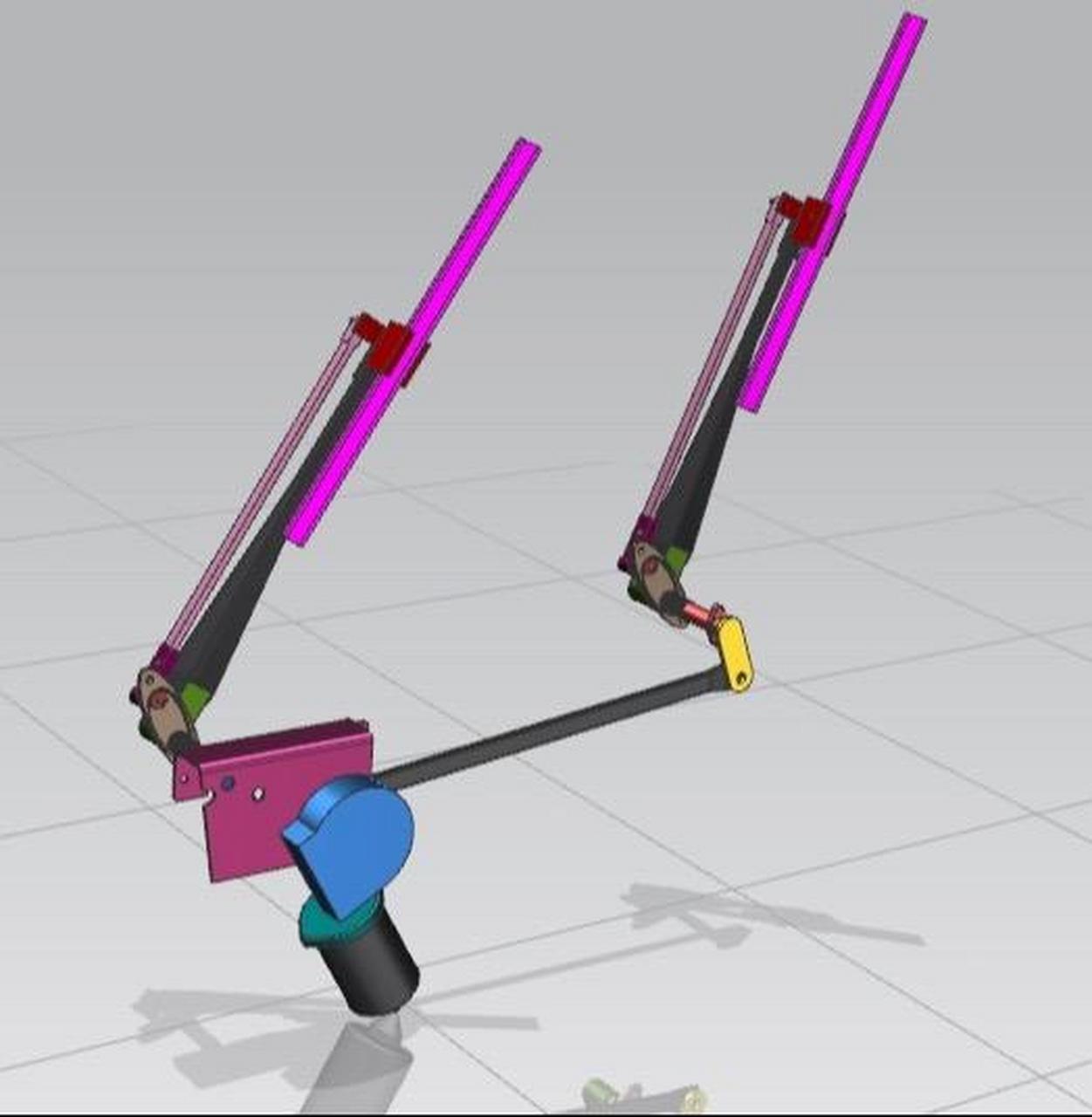

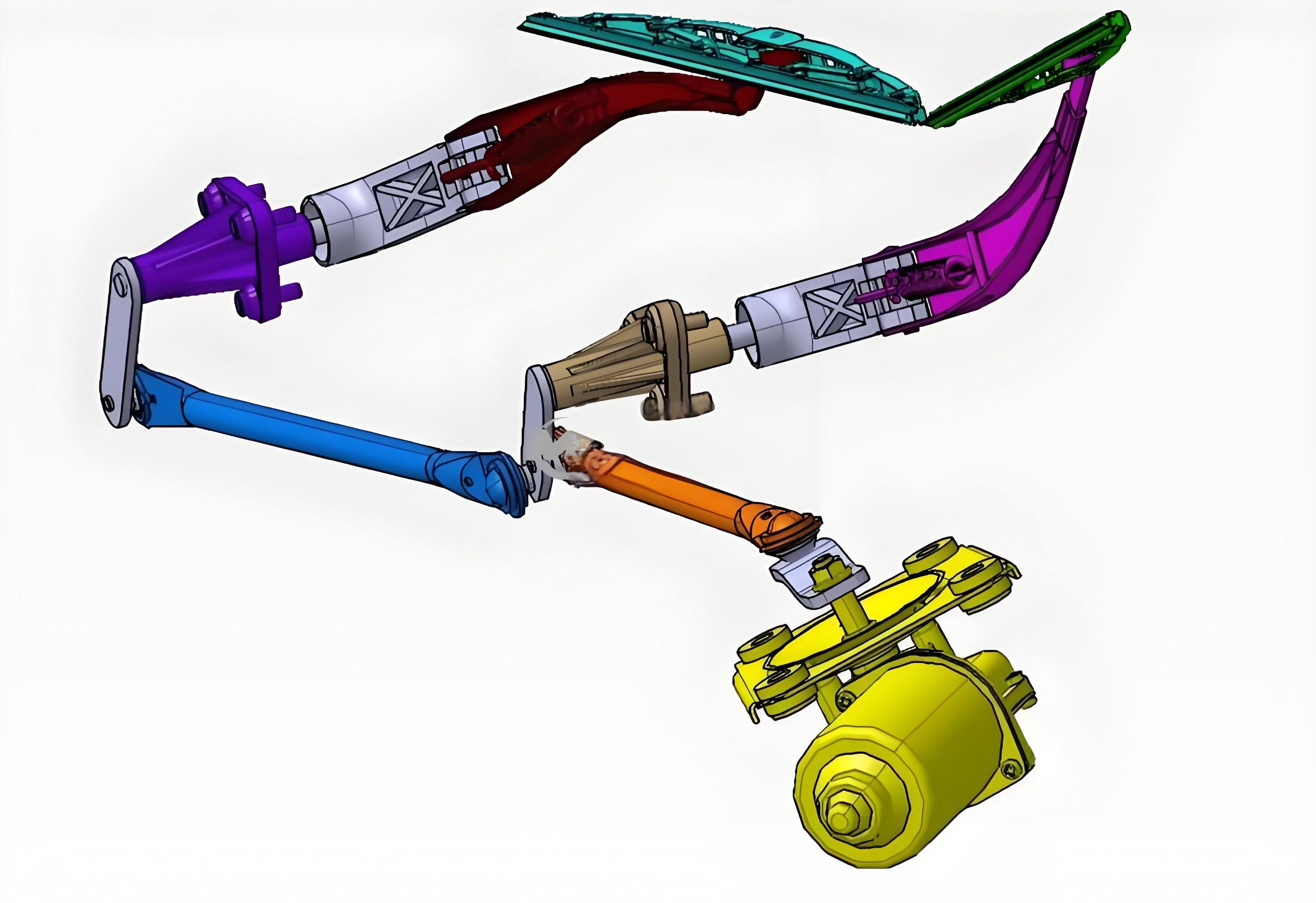

几何建模:根据雨刮器的实际结构,建立精确的三维几何模型。

材料属性:定义材料的力学性能参数,如弹性模量、泊松比、屈服强度等。

3. 载荷与边界条件设置

载荷类型:考虑雨刮器在实际工作中的载荷,包括风压、雨水冲击、电机驱动力等。

边界条件:模拟雨刮器的安装固定方式,如雨刮臂与电机的连接点约束。

4. 结构强度分析

应力分布分析:通过有限元分析计算雨刮器在载荷作用下的应力分布,识别高应力区域。

变形分析:评估雨刮器在载荷作用下的变形情况,确保其变形量在允许范围内。

安全系数评估:根据材料的屈服强度和实际应力,计算结构的安全系数,确保设计满足强度要求。

5. 优化设计方法

几何优化:通过调整雨刮器的几何形状(如加厚、倒角、加强筋等),减少应力集中并提高结构强度。

材料优化:选择更高强度或更轻质的材料,如高强度铝合金、复合材料等。

拓扑优化:利用拓扑优化技术,在满足强度要求的前提下,去除多余材料以减轻重量。

参数优化:通过改变关键设计参数(如雨刮臂长度、连接件尺寸等),寻找最优设计方案。

6. 验证与迭代

验证分析:对优化后的设计进行有限元分析,验证其是否满足强度要求。

迭代优化:根据验证结果,进一步调整设计参数,直至达到优化目标。

7. 实验验证

原型测试:制作优化后的雨刮器原型,进行实际工况测试,验证有限元分析结果的准确性。

改进反馈:根据测试结果,对设计进行进一步优化。

总结

雨刮器结构强度的优化分析是一个综合性的过程,涉及有限元建模、载荷分析、设计优化和实验验证等多个环节。通过系统化的优化方法,可以有效提高雨刮器的结构性能,确保其在各种工况下的可靠性和耐久性。

- 上一篇:消声器振动与噪音分析优化 2025/3/7

- 下一篇:雨刮器系统的有限元分析 2025/3/7