搅拌器CFD模拟的网格划分直接影响计算精度与效率(技巧篇)

2025-5-16 13:16:53 点击:

一、几何处理与流体域提取

-

模型简化

- 去除非必要细节(如螺栓孔、微小倒角),保留关键特征(叶轮形状、挡板位置)。

- 使用布尔运算分离流体域:正向填充(直接生成流体实体)或逆向填充(通过减法排除固体区域)。

-

边界处理

- 对叶轮旋转区域与静态区域(如罐体)分块建模,便于后续网格划分与动网格设置。

- 检查几何连续性,修复微小间隙或重叠面,避免网格生成失败。

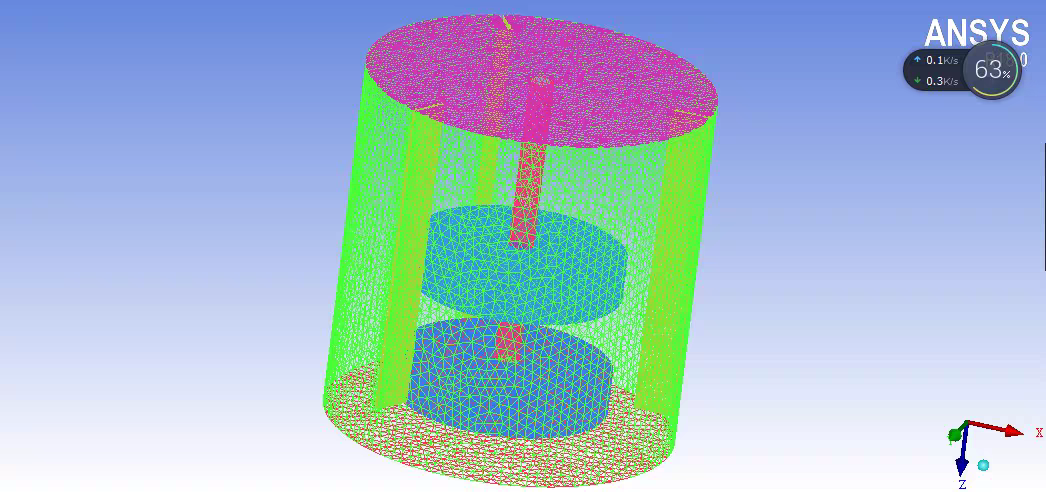

二、网格类型与策略选择

-

结构化与非结构化混合

- 叶轮区域:优先采用结构化六面体网格(如O-grid划分),提升边界层分辨率

- 杂流道:采用非结构化四面体或多面体网格,适应曲面变化。

- 使用边界层网格(如棱柱层)捕捉近壁面流动,第一层高度需满足湍流模型要求(如y+≈30~100)。

-

局部加密优化

- 在叶轮叶片尖端、挡板边缘等高剪切区域加密网格。

- 采用尺寸函数(Size Function)实现梯度过渡,避免网格突变。

三、网格质量与验证

-

质量指标控制

- 雅可比系数(Jacobian)>0.3,扭曲率(Skewness)<0.85,确保数值稳定性。

- 边界层网格纵横比(Aspect Ratio)建议<20。

-

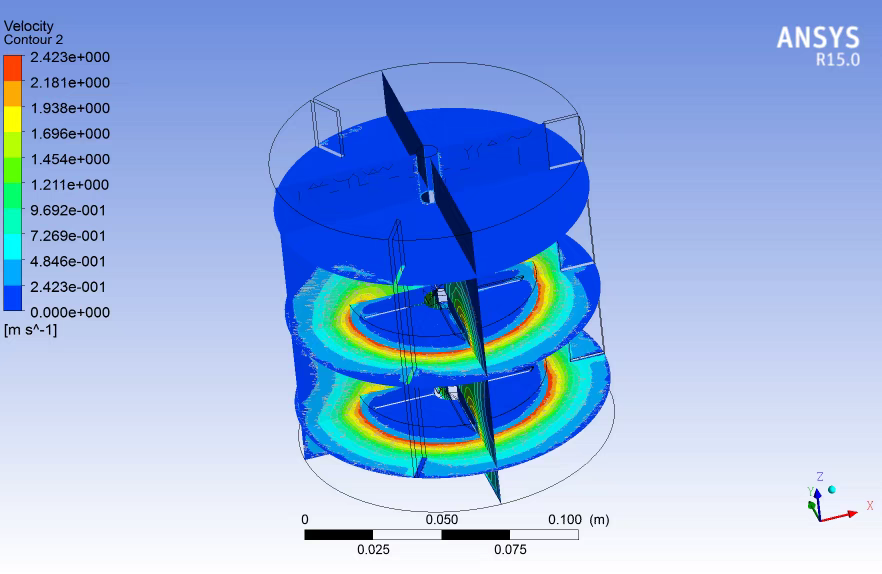

网格独立性验证

- 逐步细化网格(如全局尺寸减少20%),对比关键参数(如扭矩、速度分布),直到结果差异<5%。

四、工具推荐与操作技巧

-

主流软件适配

- ICEM CFD:适合复杂几何的结构化网格划分,支持块切割与O-grid生成。

- Ansys Meshing/Fluent Meshing:内置边界层自动化工具,支持多区域混合网格。

- STAR-CCM+:多面体网格生成高效,适用于大规模并行计算。

-

高效操作建议

- 利用参数化脚本(Journal文件)批量处理重复操作(如多工况网格生成)。

- 优先使用非匹配界面(Non-conformal Interface)连接旋转与静止区域,减少网格总量。

五、典型案例参考

- 双层搅拌桨:采用四面体网格划分,通过局部加密提升两相混合模拟精度。

- 高粘度流体搅拌:结构化网格配合扩展边界层,精确捕捉剪切稀化效应。

通过上述技术结合具体工具链,可显著提升搅拌器CFD模拟的可靠性与效率。实际应用中需根据流动特性(层流/湍流、单相/多相)动态调整策略。

- 上一篇:集装箱储能风冷风道CFD及热仿真方案 2025/5/22

- 下一篇:搅拌器CFD模拟仿真(二) 2025/5/16