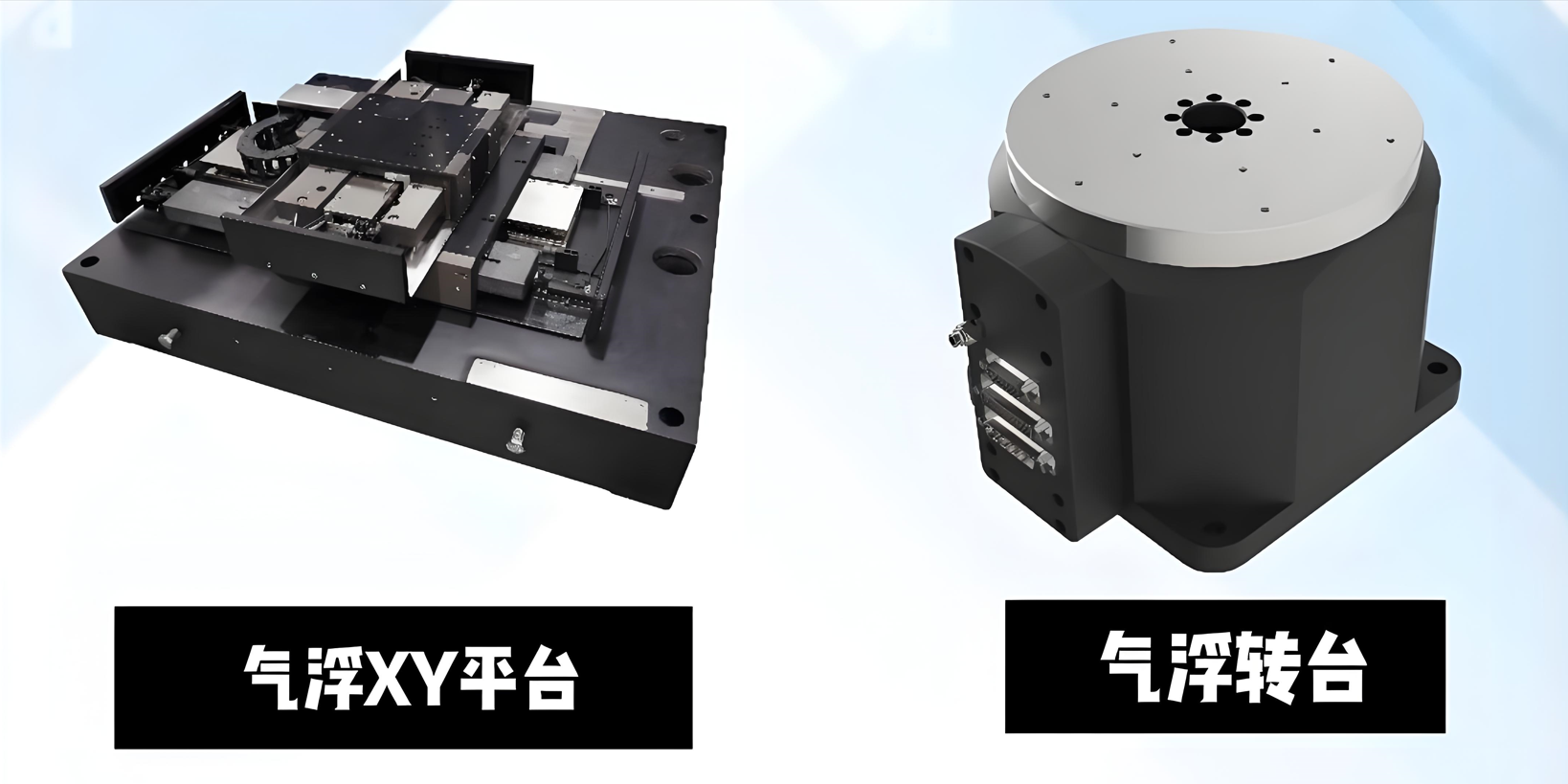

气浮平台设备框架在动态条件下的性能和变形情况

2025-3-6 15:35:32 点击:

分析目的是评估设备框架在动态负载下的结构性能,比如变形、应力分布、振动响应,以及验证驱动系统的有效性,检查潜在故障点,并优化设计。

对设备框架 冲击/动态分析 的主要目的是 评估设备框架在动态负载(如冲击、振动、周期性运动)下的结构性能和变形行为,具体包括以下几点

1.验证动态工况下的结构可靠性

通过模拟电机驱动(Y/X方向)产生的冲击或周期性负载,分析设备框架的 应力分布 和 变形量(如最大变形1.05mm),确保其在运动或振动中不发生过度形变或断裂,避免功能失效。

2.优化驱动系统设计

结合驱动系统参数(如转速、驱动力)和动态响应数据(如标注的6.976F、3.525F等力学指标),验证电机驱动与框架结构的匹配性,避免共振或局部应力集中导致的疲劳破坏。

3.识别潜在故障区域

通过放大100倍的变形动画和应力云图(如标注的 MAX=1.130V91),直观定位框架的 薄弱部位(如变形集中区域),指导加强筋布局或材料升级。

4.评估多物理场耦合影响

图中标注的温度数据(°C)可能关联了 热-力耦合效应(如电机运行发热对结构刚度的影响),分析动态负载与温度变化共同作用下的

综合性能。

5.指导设备动态性能改进

通过对比不同工况(如X/Y方向驱动)的变形结果,调整框架几何形状、连接方式或减振设计,提升设备在真实动态环境(如工业生产线、运输振动)中的稳定性和寿命。

总结

该分析旨在通过仿真手段,预测设备框架在动态负载下的力学行为,解决冲击、振动导致的形变、疲劳、共振等问题,为设计提供数据支撑,确保设备在复杂工况中安全可靠运行。

- 上一篇:雨刮器系统的有限元分析 2025/3/7

- 下一篇: 薄板焊接热应力分析Simufact.welding 2025/3/6