汽车制动器单次制动与多次制动的温度场分布、温差以及热-结构变形模拟

2025-6-19 9:40:46 点击:

针对汽车制动器单次制动与多次制动的温度场分布、温差以及热-结构变形模拟,以下是使用ANSYS Fluent(结合Mechanical或Mapdl进行结构分析)进行流固耦合(FSI)分析的详细解决方案:

核心目标:

模拟单次制动事件(紧急制动)中制动盘和/或制动片的瞬态温度分布及演变。

模拟多次重复制动(如连续下坡)过程中制动盘和/或制动片的温度累积、循环变化规律和最终温差。

基于上述计算得到的温度场,计算制动盘(可能还包括制动片和卡钳支架)因热膨胀引起的热应力和热变形(形变)。

对比分析单次制动与多次制动下的最高温升、温度梯度(温差)分布以及热变形量。

解决方案(Fluent + Mechanical/Mapdl工作流):

推荐使用ANSYS Workbench平台进行集成仿真,利用System Coupling或Mapdl进行耦合数据传递。通常这是一个单向流固耦合(One-Way FSI) 分析,即流体域(空气流动)和热计算结果影响固体域结构,但固体变形对流体域的反馈较小或忽略。

第一部分:流体域与热分析 (Fluent)

模型准备与几何:

导入: 在Workbench中导入详细的制动盘、制动片(选择1-2对扇区以简化计算)、卡钳(可能简化)、轮毂和周围空气域的3D CAD几何模型(通常是.stp/.igs格式)。

简化: 去除细微特征(小倒角、螺栓孔等)以降低网格复杂性。使用对称性(1/4, 1/2或扇区模型)。

流体域创建: 围绕制动系统创建一个足够大的空气域盒子(计算域),确保出口远离扰动,入口有足够发展空间。

流体/固体域区分: 在Fluent前处理(SCDM/DM/Meshing)中将区域定义为Fluid(空气)和Solid(制动盘、片等)。

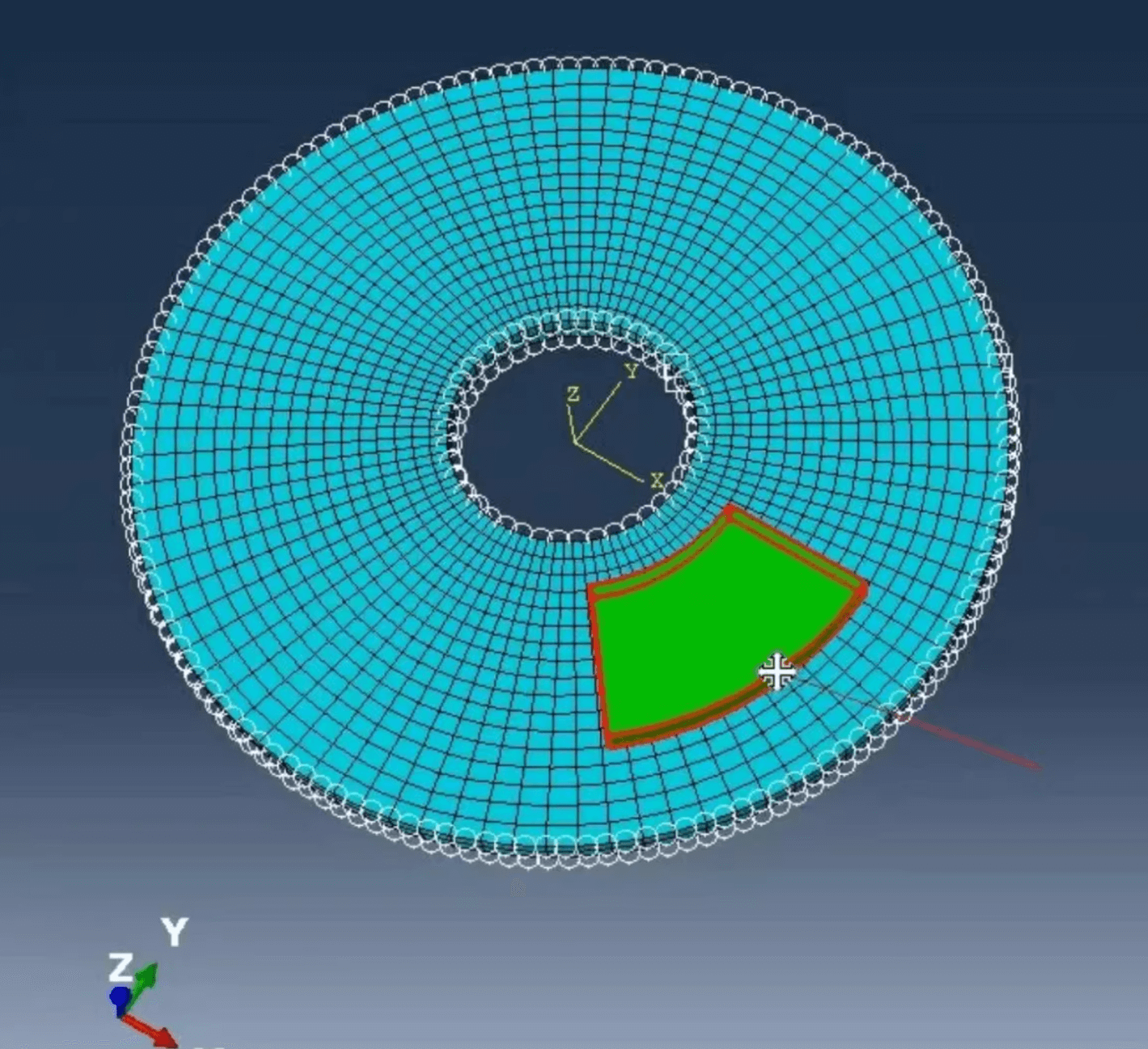

网格划分 (ANSYS Meshing):

流体域: 使用非结构网格(Tetrahedral/Polyhedral)结合边界层网格(Prism Layers)捕捉近壁面流动和传热。边界层Y+ ≈1 (用于增强壁面处理) 或 Y+ ≈30-300 (用于壁面函数法)。

固体域: 使用结构网格(Hex Dominant/Swept)或多区域法划分高质量六面体网格。保证固体表面与流体域边界网格一致(或通过Interface耦合)。

关键区域细化: 在摩擦接触面(盘-片)、通风槽、散热筋、旋转区域附近进行网格加密。

网格质量: 确保Skewness <0.95, Aspect Ratio合理,Orthogonality >0.1。生成并检查网格质量。

Fluent Setup (瞬态):

通用设置:

Solver: Pressure-Based (推荐),Transient。

Viscous Model: 湍流模型是关键。推荐使用Realizable k-epsilon或SST k-omega模型并启用Enhanced Wall Treatment (如果Y+≈1) 或标准Wall Functions (如果Y+>30)。考虑旋转效果。

Energy Equation: On (必需)。

Gravity: 开启并设置正确方向(如果考虑自然对流)。

材料属性 (在Fluent中定义):

流体材料 (Air): 理想气体模型(高速流动/高温差)或不可压缩理想气体(低速)。设置密度(理想气体)、比热容、热导率、粘度随温度变化的函数(常用Polynomial或Piecewise-Linear拟合空气物性数据)。

固体材料 (Brake Disc/Pad): 定义各固体部件的密度、比热容、热导率(最好是各向同性)。关键:输入随温度变化的材料属性! 特别是比热容和热导率。可以导入表格数据或使用Fluent内置的材料模型拟合。

边界条件 (BCs):

入口: Velocity Inlet:指定车辆速度对应的空气来流速度。设定湍流参数(湍流强度、水力直径)。设置入流温度(环境温度T∞)。

出口: Pressure Outlet (推荐,背压为0或环境压力)。回流温度设为T∞。

壁面 (Walls):

旋转区域: 制动盘表面设置为Moving Wall,指定其旋转角速度(与车轮速度相关)。

静止壁面 (制动片摩擦面、卡钳、轮毂): 设为Stationary Wall。

换热设置: 所有外部壁面(暴露在空气中的部分)指定对流换热系数 (Convective Heat Transfer Coefficient) 和外部辐射温度 (External Radiation Temperature = T∞)。对流换热系数需要根据经验公式(如Nu数关联式)或更高级的风洞/CFD结果进行设置。旋转壁面还需考虑旋转效应修正。辐射模型通常选用Surface to Surface (S2S)辐射模型(激活)。

摩擦热源 (关键!):

在制动盘与制动片接触的摩擦面区域上施加热源项(Source Term)。

热源功率计算: q = μ * p * v_rel

μ: 摩擦系数(可能随温度、压力变化,需输入映射表或函数)

p: 制动压力(施加的压力载荷,随制动曲线变化)

v_rel: 盘-片相对滑动速度(即车轮线速度,随车辆减速而变化)

在Fluent中,q需要作为壁面热通量(Wall Heat Flux)施加到两个接触面上(盘和片的摩擦面)。或者,可以将q作为一个Volumetric Heat Source施加在接触面附近的薄层上(物理上更合理,但建模略复杂)。该热源是瞬态变化的!

求解设置:

Solution Methods: PISO算法(瞬态效果好)。Pressure: Second Order, Momentum/Energy/k/epsilon: Second Order Upwind。

Solution Controls: 根据情况调整亚松弛因子。

Solution Initialization: 初始化流场和温度场(例如设置整个域温度为T∞,速度为入口速度)。

Calculation Activities: 设置自动保存(Save Data File Every N Timesteps)。

Run Calculation: 设置足够小的时间步长(Δτ)以保证收敛和精度。时间步长需能捕捉制动减速过程(可能从0.001s到0.1s不等)。设置总物理时间τ_total (单次制动:几秒; 多次制动:包括加速/滑行/制动多个循环,可能几十到几百秒)。

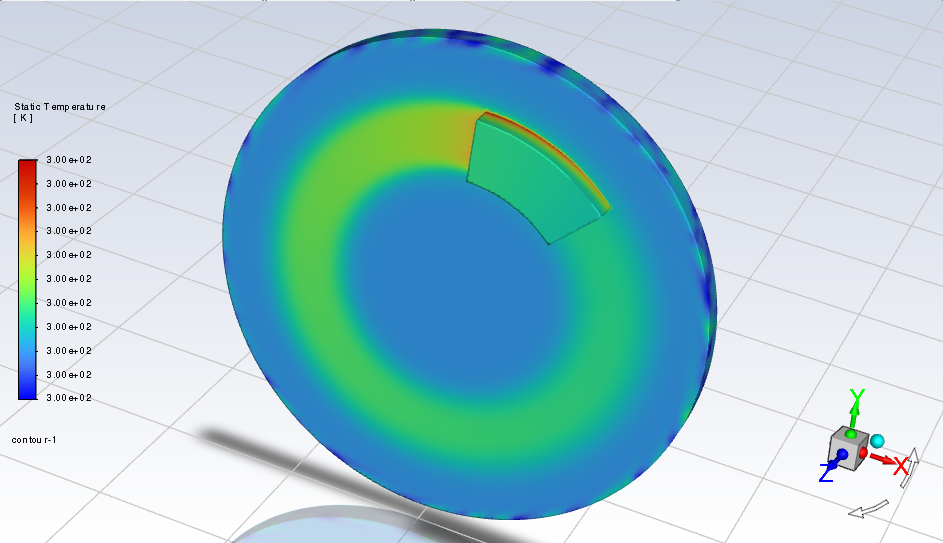

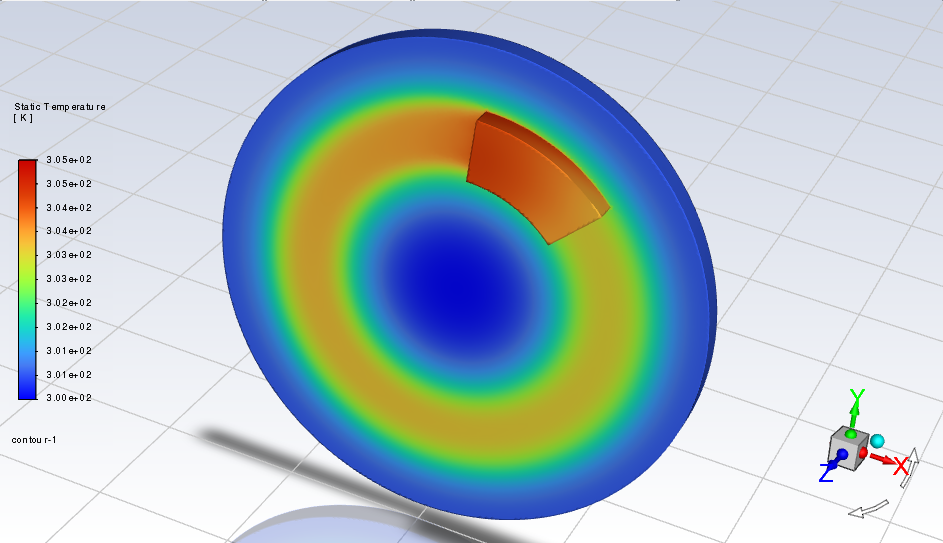

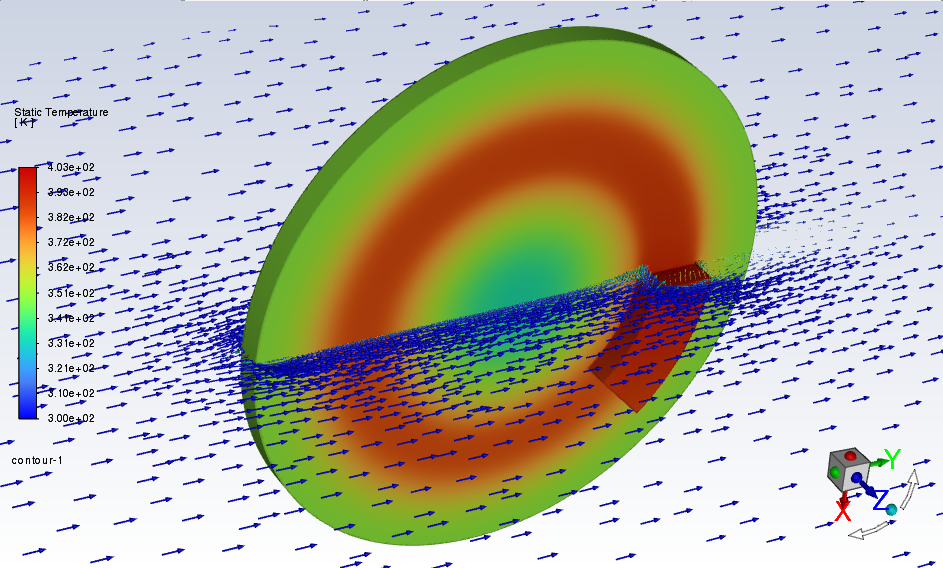

计算结果(Fluent部分):

监测关键点(如盘摩擦面、通风筋、散热片尖端、盘中心)的温度随时间变化曲线。

提取制动结束时刻或瞬态过程中的温度场云图、切片图。

重点关注:

最高温度T_max及其位置。

盘厚度方向、径向、周向的温度梯度(温差ΔT)(∂T/∂r, ∂T/∂θ, ∂T/∂z)。温差是热应力的主要来源。

盘表面温度分布均匀性。

冷却效果(气流速度场、对流换热系数的实际分布)。

(多次制动) 观察温度曲线在重复制动下的峰值变化、谷底温度(冷却后温度)、累计温升。

第二部分:热-结构变形分析 (Mechanical/Mapdl)

模型与网格导入:

在Workbench中将Fluent计算得到的最终瞬态温度场结果文件 (.cgns/.ccm 等) 或者随时间变化的关键结果文件序列连接到Mechanical或Mapdl系统。

导入与Fluent中固体域完全一致(或足够近似)的几何模型和网格(确保节点映射正确)。通常使用相同或更粗糙的结构网格(热应力对网格要求比CFD低)。确保材料属性定义与Fluent一致。

材料属性 (在Mechanical中定义):

再次定义制动盘、片(可选)、卡钳支架(可选)的材料属性:密度、杨氏模量E、泊松比ν、热膨胀系数α。

关键:输入随温度变化的杨氏模量E和热膨胀系数α! 这是准确计算热应力和变形的关键。同样使用表格或函数输入。

根据情况设置塑性行为(如果预计有塑性变形)。

载荷与边界条件 (BCs):

温度场导入:

在Solution中添加Imported Load (Mechanical) 或使用LDREAD命令 (Mapdl) 导入Fluent的温度场结果。指定对应的物理时间点(如单次制动结束、多次制动结束、某个循环中间点)。

这会将Fluent计算出的固体区域内节点/单元的温度值加载到结构模型上。

约束:

施加合理的约束以模拟制动器在工作状态下的安装:

轮毂安装面:通常施加全约束(Fixed Support)或限制径向/轴向位移允许周向热膨胀。

卡钳安装点:限制空间位置自由度。

关键:约束必须允许结构在高温下自由膨胀(至少在一个方向上),否则会得到虚假的巨大热应力。 需要根据实际安装情况仔细设置。

结构载荷 (可选但推荐):

可以同时施加制动压力产生的静载荷(在制动片背面)。这需要根据制动压力曲线(或最大值)作为面力加载。

旋转惯性力(离心力):如果制动盘高速旋转(在高转速时制动开始),需要添加转速(Rotational Velocity)作为载荷。

(多次制动中此步可省略或简化): 热载荷是主要驱动力。

求解与结果:

求解设置:在Mechanical中求解即可。

结果分析:

热变形: 可视化总变形(Total Deformation)云图,重点关注摩擦面的面外变形(制动盘抖动Potential),卡钳的变形等。查看最大变形量。

热应力: 查看等效应力(Equivalent (von-Mises) Stress)云图。识别应力集中区域(如盘上散热筋根部、中心孔边缘)。

特殊关注:

盘厚方向温差引起的“热翘曲”变形量。

盘径向温差引起的“热膨胀”量。

(多次制动) 分析残余变形(塑性变形累积)。

第三部分:单次与多次制动分析策略

单次制动: 只需进行一次完整的Fluent瞬态热分析(总时间=制动时间 + 少量冷却时间),将热结果导入到Mechanical进行该时刻点的热应力/变形计算。

多次制动:

Fluent部分: 需要模拟完整的制动-加速/滑行(冷却)循环多次。制动阶段加载压力和速度曲线产生热量;加速/滑行阶段保留自然对流冷却。

设定好周期性的制动压力-轮速曲线(q的变化曲线)。

初始条件设为环境温度。

连续求解多个制动-冷却循环(例如5-10次)。

在Mechanical部分,可以导入:

结束时刻的温度场: 看最终累积效果。

最恶劣工况点的温度场(如第N次制动峰值): 看最恶劣应力/变形。

多个时间点的序列结果(如果存储了): 分析变形演化。

关键注意事项与优化建议

物性参数的温度依赖性: 密度、比热容、热导率(热分析)、杨氏模量、泊松比、热膨胀系数(应力分析)必须考虑其随温度变化的关系!这是结果准确性的关键。输入高质量实验数据!

摩擦系数模型: 摩擦系数μ随温度(可能还随压力、速度)变化很大,需要准确的实验数据输入为映射表或函数。简单的常数μ会显著影响结果。

对流换热系数: 这是最大的不确定性来源之一。理想情况是基于旋转体测试或详细外流场CFD获取空间的h分布。工程中常用经验关联式(考虑旋转),务必指明所用公式及合理性。

热源施加: q = μ * p * v_rel 的瞬态加载逻辑要确保正确。建议使用Profile文件或UDF来控制p(t)和v_rel(t)。

时间步长: 制动初期的减速度和温升极快,需要非常小的时间步(如0.001s)。随着温度变化趋缓,可以适当增大。自动时间步功能很有用。

网格敏感性研究 (Grid Independence Study): 至少对关键结果(最高温、关键点温差)进行不同网格密度的计算,确认结果不再显著依赖于网格细化。

边界条件合理性检查: 初始计算后,检查入口/出口流量是否平衡,空气域大小是否足够,关键区域的温度、速度是否合理。

热-结构分析的映射: 确保温度场从流体网格到结构网格的插值映射准确可靠。一致的网格或足够细密的网格有助于减少误差。

结构约束的合理性: 对轮毂的约束必须仔细考虑,避免过约束或欠约束导致变形结果失真。允许热膨胀至关重要。

硬件资源: 瞬态多物理场仿真计算量巨大(尤其是多次制动)。需要高性能计算资源(CPU/内存)和耐心。

简化与聚焦: 根据具体目标,可以简化模型(如忽略卡钳、轮辐盘简化为通风盘、使用扇区模型)。

验证与验证 (V&V): 在可能的情况下,尝试获取相同或类似制动器的热电偶测温数据(盘表面温度)来验证Fluent热分析结果。获取热变形现场数据(如应变片读数)来验证结构分析更具挑战性但价值巨大。

Fluent设置流程关键步骤总结

Workbench Setup: 连接 Geometry -> Fluent -> (System Coupling) -> Mechanical。

Geometry: 准备空气域+固体域。

Meshing: 画高质量网格,注意边界层和关键区域。

Fluent Setup:

Solver: Pressure-Based, Transient

Models: Energy On, Viscous (SST/RKE + EW T/WF), Radiation (S2S)

Materials: 定义温度相关的Air和固体材料物性。

BCs: 入口(Velocity Inlet), 出口(Pressure Outlet), 旋转/静止壁面,施加对流换热系数h和辐射环境温度,施加瞬态摩擦热源q(t)。

Solution: 瞬态设置,定义时间步长和总时间,初始化(温度=环境温度),求解。

多次制动: 在Fluent中将制动压力和车轮速度曲线设置为多个周期。

结果导出: 保存所需时间步的温度场结果文件。

Mechanical Setup: 导入相同固体几何网格,导入Fluent温度数据。

Structure BCs: 施加约束(允许热膨胀!), 导入温度载荷。

Solve & Review: 查看热变形和热应力。

核心目标:

模拟单次制动事件(紧急制动)中制动盘和/或制动片的瞬态温度分布及演变。

模拟多次重复制动(如连续下坡)过程中制动盘和/或制动片的温度累积、循环变化规律和最终温差。

基于上述计算得到的温度场,计算制动盘(可能还包括制动片和卡钳支架)因热膨胀引起的热应力和热变形(形变)。

对比分析单次制动与多次制动下的最高温升、温度梯度(温差)分布以及热变形量。

解决方案(Fluent + Mechanical/Mapdl工作流):

推荐使用ANSYS Workbench平台进行集成仿真,利用System Coupling或Mapdl进行耦合数据传递。通常这是一个单向流固耦合(One-Way FSI) 分析,即流体域(空气流动)和热计算结果影响固体域结构,但固体变形对流体域的反馈较小或忽略。

第一部分:流体域与热分析 (Fluent)

模型准备与几何:

导入: 在Workbench中导入详细的制动盘、制动片(选择1-2对扇区以简化计算)、卡钳(可能简化)、轮毂和周围空气域的3D CAD几何模型(通常是.stp/.igs格式)。

简化: 去除细微特征(小倒角、螺栓孔等)以降低网格复杂性。使用对称性(1/4, 1/2或扇区模型)。

流体域创建: 围绕制动系统创建一个足够大的空气域盒子(计算域),确保出口远离扰动,入口有足够发展空间。

流体/固体域区分: 在Fluent前处理(SCDM/DM/Meshing)中将区域定义为Fluid(空气)和Solid(制动盘、片等)。

网格划分 (ANSYS Meshing):

流体域: 使用非结构网格(Tetrahedral/Polyhedral)结合边界层网格(Prism Layers)捕捉近壁面流动和传热。边界层Y+ ≈1 (用于增强壁面处理) 或 Y+ ≈30-300 (用于壁面函数法)。

固体域: 使用结构网格(Hex Dominant/Swept)或多区域法划分高质量六面体网格。保证固体表面与流体域边界网格一致(或通过Interface耦合)。

关键区域细化: 在摩擦接触面(盘-片)、通风槽、散热筋、旋转区域附近进行网格加密。

网格质量: 确保Skewness <0.95, Aspect Ratio合理,Orthogonality >0.1。生成并检查网格质量。

Fluent Setup (瞬态):

通用设置:

Solver: Pressure-Based (推荐),Transient。

Viscous Model: 湍流模型是关键。推荐使用Realizable k-epsilon或SST k-omega模型并启用Enhanced Wall Treatment (如果Y+≈1) 或标准Wall Functions (如果Y+>30)。考虑旋转效果。

Energy Equation: On (必需)。

Gravity: 开启并设置正确方向(如果考虑自然对流)。

材料属性 (在Fluent中定义):

流体材料 (Air): 理想气体模型(高速流动/高温差)或不可压缩理想气体(低速)。设置密度(理想气体)、比热容、热导率、粘度随温度变化的函数(常用Polynomial或Piecewise-Linear拟合空气物性数据)。

固体材料 (Brake Disc/Pad): 定义各固体部件的密度、比热容、热导率(最好是各向同性)。关键:输入随温度变化的材料属性! 特别是比热容和热导率。可以导入表格数据或使用Fluent内置的材料模型拟合。

边界条件 (BCs):

入口: Velocity Inlet:指定车辆速度对应的空气来流速度。设定湍流参数(湍流强度、水力直径)。设置入流温度(环境温度T∞)。

出口: Pressure Outlet (推荐,背压为0或环境压力)。回流温度设为T∞。

壁面 (Walls):

旋转区域: 制动盘表面设置为Moving Wall,指定其旋转角速度(与车轮速度相关)。

静止壁面 (制动片摩擦面、卡钳、轮毂): 设为Stationary Wall。

换热设置: 所有外部壁面(暴露在空气中的部分)指定对流换热系数 (Convective Heat Transfer Coefficient) 和外部辐射温度 (External Radiation Temperature = T∞)。对流换热系数需要根据经验公式(如Nu数关联式)或更高级的风洞/CFD结果进行设置。旋转壁面还需考虑旋转效应修正。辐射模型通常选用Surface to Surface (S2S)辐射模型(激活)。

摩擦热源 (关键!):

在制动盘与制动片接触的摩擦面区域上施加热源项(Source Term)。

热源功率计算: q = μ * p * v_rel

μ: 摩擦系数(可能随温度、压力变化,需输入映射表或函数)

p: 制动压力(施加的压力载荷,随制动曲线变化)

v_rel: 盘-片相对滑动速度(即车轮线速度,随车辆减速而变化)

在Fluent中,q需要作为壁面热通量(Wall Heat Flux)施加到两个接触面上(盘和片的摩擦面)。或者,可以将q作为一个Volumetric Heat Source施加在接触面附近的薄层上(物理上更合理,但建模略复杂)。该热源是瞬态变化的!

求解设置:

Solution Methods: PISO算法(瞬态效果好)。Pressure: Second Order, Momentum/Energy/k/epsilon: Second Order Upwind。

Solution Controls: 根据情况调整亚松弛因子。

Solution Initialization: 初始化流场和温度场(例如设置整个域温度为T∞,速度为入口速度)。

Calculation Activities: 设置自动保存(Save Data File Every N Timesteps)。

Run Calculation: 设置足够小的时间步长(Δτ)以保证收敛和精度。时间步长需能捕捉制动减速过程(可能从0.001s到0.1s不等)。设置总物理时间τ_total (单次制动:几秒; 多次制动:包括加速/滑行/制动多个循环,可能几十到几百秒)。

计算结果(Fluent部分):

监测关键点(如盘摩擦面、通风筋、散热片尖端、盘中心)的温度随时间变化曲线。

提取制动结束时刻或瞬态过程中的温度场云图、切片图。

重点关注:

最高温度T_max及其位置。

盘厚度方向、径向、周向的温度梯度(温差ΔT)(∂T/∂r, ∂T/∂θ, ∂T/∂z)。温差是热应力的主要来源。

盘表面温度分布均匀性。

冷却效果(气流速度场、对流换热系数的实际分布)。

(多次制动) 观察温度曲线在重复制动下的峰值变化、谷底温度(冷却后温度)、累计温升。

第二部分:热-结构变形分析 (Mechanical/Mapdl)

模型与网格导入:

在Workbench中将Fluent计算得到的最终瞬态温度场结果文件 (.cgns/.ccm 等) 或者随时间变化的关键结果文件序列连接到Mechanical或Mapdl系统。

导入与Fluent中固体域完全一致(或足够近似)的几何模型和网格(确保节点映射正确)。通常使用相同或更粗糙的结构网格(热应力对网格要求比CFD低)。确保材料属性定义与Fluent一致。

材料属性 (在Mechanical中定义):

再次定义制动盘、片(可选)、卡钳支架(可选)的材料属性:密度、杨氏模量E、泊松比ν、热膨胀系数α。

关键:输入随温度变化的杨氏模量E和热膨胀系数α! 这是准确计算热应力和变形的关键。同样使用表格或函数输入。

根据情况设置塑性行为(如果预计有塑性变形)。

载荷与边界条件 (BCs):

温度场导入:

在Solution中添加Imported Load (Mechanical) 或使用LDREAD命令 (Mapdl) 导入Fluent的温度场结果。指定对应的物理时间点(如单次制动结束、多次制动结束、某个循环中间点)。

这会将Fluent计算出的固体区域内节点/单元的温度值加载到结构模型上。

约束:

施加合理的约束以模拟制动器在工作状态下的安装:

轮毂安装面:通常施加全约束(Fixed Support)或限制径向/轴向位移允许周向热膨胀。

卡钳安装点:限制空间位置自由度。

关键:约束必须允许结构在高温下自由膨胀(至少在一个方向上),否则会得到虚假的巨大热应力。 需要根据实际安装情况仔细设置。

结构载荷 (可选但推荐):

可以同时施加制动压力产生的静载荷(在制动片背面)。这需要根据制动压力曲线(或最大值)作为面力加载。

旋转惯性力(离心力):如果制动盘高速旋转(在高转速时制动开始),需要添加转速(Rotational Velocity)作为载荷。

(多次制动中此步可省略或简化): 热载荷是主要驱动力。

求解与结果:

求解设置:在Mechanical中求解即可。

结果分析:

热变形: 可视化总变形(Total Deformation)云图,重点关注摩擦面的面外变形(制动盘抖动Potential),卡钳的变形等。查看最大变形量。

热应力: 查看等效应力(Equivalent (von-Mises) Stress)云图。识别应力集中区域(如盘上散热筋根部、中心孔边缘)。

特殊关注:

盘厚方向温差引起的“热翘曲”变形量。

盘径向温差引起的“热膨胀”量。

(多次制动) 分析残余变形(塑性变形累积)。

第三部分:单次与多次制动分析策略

单次制动: 只需进行一次完整的Fluent瞬态热分析(总时间=制动时间 + 少量冷却时间),将热结果导入到Mechanical进行该时刻点的热应力/变形计算。

多次制动:

Fluent部分: 需要模拟完整的制动-加速/滑行(冷却)循环多次。制动阶段加载压力和速度曲线产生热量;加速/滑行阶段保留自然对流冷却。

设定好周期性的制动压力-轮速曲线(q的变化曲线)。

初始条件设为环境温度。

连续求解多个制动-冷却循环(例如5-10次)。

在Mechanical部分,可以导入:

结束时刻的温度场: 看最终累积效果。

最恶劣工况点的温度场(如第N次制动峰值): 看最恶劣应力/变形。

多个时间点的序列结果(如果存储了): 分析变形演化。

关键注意事项与优化建议

物性参数的温度依赖性: 密度、比热容、热导率(热分析)、杨氏模量、泊松比、热膨胀系数(应力分析)必须考虑其随温度变化的关系!这是结果准确性的关键。输入高质量实验数据!

摩擦系数模型: 摩擦系数μ随温度(可能还随压力、速度)变化很大,需要准确的实验数据输入为映射表或函数。简单的常数μ会显著影响结果。

对流换热系数: 这是最大的不确定性来源之一。理想情况是基于旋转体测试或详细外流场CFD获取空间的h分布。工程中常用经验关联式(考虑旋转),务必指明所用公式及合理性。

热源施加: q = μ * p * v_rel 的瞬态加载逻辑要确保正确。建议使用Profile文件或UDF来控制p(t)和v_rel(t)。

时间步长: 制动初期的减速度和温升极快,需要非常小的时间步(如0.001s)。随着温度变化趋缓,可以适当增大。自动时间步功能很有用。

网格敏感性研究 (Grid Independence Study): 至少对关键结果(最高温、关键点温差)进行不同网格密度的计算,确认结果不再显著依赖于网格细化。

边界条件合理性检查: 初始计算后,检查入口/出口流量是否平衡,空气域大小是否足够,关键区域的温度、速度是否合理。

热-结构分析的映射: 确保温度场从流体网格到结构网格的插值映射准确可靠。一致的网格或足够细密的网格有助于减少误差。

结构约束的合理性: 对轮毂的约束必须仔细考虑,避免过约束或欠约束导致变形结果失真。允许热膨胀至关重要。

硬件资源: 瞬态多物理场仿真计算量巨大(尤其是多次制动)。需要高性能计算资源(CPU/内存)和耐心。

简化与聚焦: 根据具体目标,可以简化模型(如忽略卡钳、轮辐盘简化为通风盘、使用扇区模型)。

验证与验证 (V&V): 在可能的情况下,尝试获取相同或类似制动器的热电偶测温数据(盘表面温度)来验证Fluent热分析结果。获取热变形现场数据(如应变片读数)来验证结构分析更具挑战性但价值巨大。

Fluent设置流程关键步骤总结

Workbench Setup: 连接 Geometry -> Fluent -> (System Coupling) -> Mechanical。

Geometry: 准备空气域+固体域。

Meshing: 画高质量网格,注意边界层和关键区域。

Fluent Setup:

Solver: Pressure-Based, Transient

Models: Energy On, Viscous (SST/RKE + EW T/WF), Radiation (S2S)

Materials: 定义温度相关的Air和固体材料物性。

BCs: 入口(Velocity Inlet), 出口(Pressure Outlet), 旋转/静止壁面,施加对流换热系数h和辐射环境温度,施加瞬态摩擦热源q(t)。

Solution: 瞬态设置,定义时间步长和总时间,初始化(温度=环境温度),求解。

多次制动: 在Fluent中将制动压力和车轮速度曲线设置为多个周期。

结果导出: 保存所需时间步的温度场结果文件。

Mechanical Setup: 导入相同固体几何网格,导入Fluent温度数据。

Structure BCs: 施加约束(允许热膨胀!), 导入温度载荷。

Solve & Review: 查看热变形和热应力。

通过严格执行这个方案,注意关键细节(特别是物性、热源和BCs),你可以使用Fluent及其配套的结构求解器对汽车制动器在单次和多次制动工况下的温度分布、温差以及热变形进行有效的模拟分析,为制动系统的热管理、可靠性设计和NVH性能优化提供重要依据。

分析结果展示:

- 上一篇:有限元分析在航空航天领域的应用有哪些具体案例? 2025/6/27

- 下一篇:6SigmaET在电信机房热仿真 2025/6/19